Mis redes sociales:

Youtube: Mi canal de Youtube, donde están todos mis vídeos

1. Vamos a hacer el PCB de la fuente de laboratorio 0-30V 4A

2. El esquema de la fuente

3. Materiales necesarios

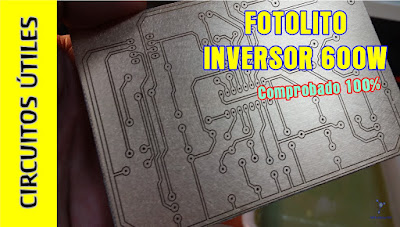

4. El fotolito

5. Cambios en mi canal. Experimento con Patreon

6. Proceso de elaboración del PCB, paso a paso

6.1. Obtener un PCB positivo de 150 x 90 mm

6.2. Insolado

6.3. Revelado

6.4. Atacado con ácidos

6.5. Limpieza del PCB

6.6. Comprobar continuidad de las pistas

6.7. Taladrar los PADs del PCB

6.8. Serigrafía casera

6.9. Insertar y soldar los componentes

6.10. Prueba del PCB

6.11. Estañado de las pistas

7. El vídeo

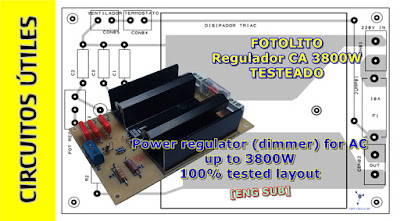

8. Otros vídeos que pueden interesarte

9. Toda mi colección de vídeos de Youtube

El presente trabajo podría tener cualquiera de los dos títulos siguientes:

- TUTORIAL ELECTRÓNICA BÁSICA. CAP 25. PCB MÉTODO DE LA INSOLADORA

- CIRCUITOS ÚTILES 19. PCB DE LA FUENTE DE LABORATORIO + FOTOLITO

Vamos a matar dos pájaros de un tiro:

- Trataremos sobre este método de como hacer un PCB con insoladora

- A resultas de este trabajo, tendremos el PCB de la fuente de laboratorio

Una vez construida la insoladora en el capítulo 24 anterior, todos los PCB que se hagan a partir de ahora en este canal de Youtube y Blog lo serán por el método de la insoladora, salvo alguna posible excepción.

Creo que es buena idea inaugurar la insoladora con un circuito ya conocido: El circuitos útiles nº5, la fuente de alimentación de laboratorio regulable de cero a treinta voltios, con una intensidad máxima de 4 amperios, cortocircuitable y con una característica fenomenal: La posibilidad de limitar la intensidad en caso de cortocircuito, lo que la convierte en, además de versátil, en casi indestructible.

| Fig 1. Fuente de Laboratorio 0-30V 4A Cortocircuitable, con limitación de intensidad |

Esta fuente es buena con ganas, y parece haber gustado mucho al público. Con sólo cinco transistores comunes y baratos, unos pocos condensadores y resistencias, nada de circuitos integrados ni chips programables, tiene unas prestaciones notables y es a prueba de bombas. A mí desde luego me encanta esta fuente y la uso a diario, pero soy consciente de que mucha gente, pero mucha, se ha echado atrás a la hora de construirla por la dificultad de hacer el PCB de forma manual. Y lo que es peor: Muchos de los que decidieron montarla abandonaron a medio hacerla, porque no les salió a la primera y no encontraban la causa del fallo.

Con este método que propongo en este vídeo ya no tienes que calentarte la cabeza para trazar el PCB, yo te lo doy hecho en forma de fotolito para que lo imprimas en acetato o papel poliéster y después sigas los pasos normales para la elaboración de un PCB con insoladora. También puedes usar el método de la plancha si imprimes el fotolito en papel fotográfico.

Por supuesto, cero errores, porque bajo ningún concepto subiré un fotolito que yo no haya probado antes montándolo hasta el final y asegurándome de que funciona... y aguanta.

Los tres procesos principales para hacer el PCB con el método de la insoladora:

- Insolado

- Revelado

- Atacado

Hay otras tareas "menores" pero que también son necesarias, las veremos con detalle en el punto siguiente 6 que habla del proceso de elaboración

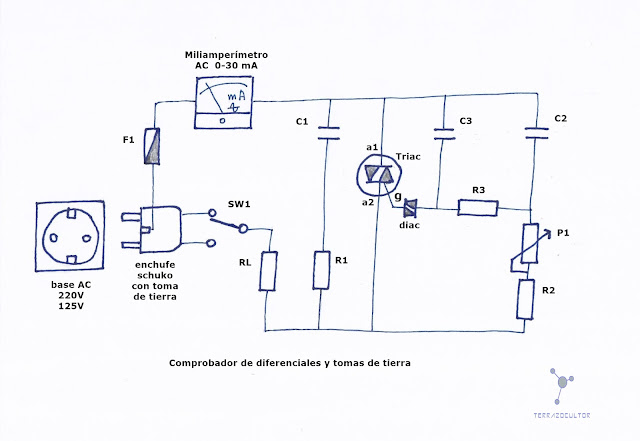

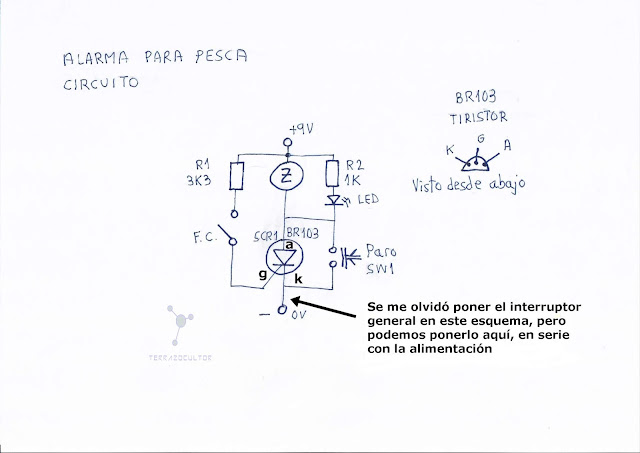

2. El esquema de la fuente

La fuente mantiene el mismo esquema que en el vídeo original, si bien he cambiado el transistor Q3 que era un MC140 (nadie lo encuentra) por otro tipo bastante común. A continuación, el esquema:

|

| Fig 2. Esquema de la fuente de laboratorio |

3. Materiales necesarios

Quiero decir desde ya, que aquí vamos a hacer sólo el PCB, no la fuente entera. El resto de las cosas (caja o tupper y su mecanizado, cableado, voltímetro y amperímetro, clavija y fusible de entrada, interruptor, transformador 220V-24V, etc) no forman parte del PCB y siguen siendo la misma cosa, y están bien documentados en el vídeo original de esta fuente.

Por tanto, necesitaremos:

- Insoladora

- El Fotolito con el diseño de las pistas del PCB (Lo vemos en el punto 4)

- Un PCB positivo de una cara de 150 x 90 mm (Habrá que cortarlo a medida)

Para el revelado

- Una cubeta o bandeja de plástico donde quepa el PCB

- 250cc de agua, mejor si es destilada o de baja dureza

- 3-4 grs de sosa cáustica (hidróxido sódico)

- Tenedor o similar de plástico o madera para disolver la sosa en el agua

- Pinzas de plástico para tomar el PCB

- Otra bandeja de plástico con agua sola, para enjuagar el PCB ya revelado

- Una esponja

Para el atacado:

Hay varias fórmulas, cada cual usará la que mas le guste

Si alguien quiere seguir mi método necesitará:

- Una bandeja de plástico donde quepa el PCB

- 120 cc de agua, mejor si es destilada o de baja dureza

- 60 cc salfuman

- 60 cc agua oxigenada 110 volúmenes

- Pinzas de plástico para tomar el PCB

- Pequeño cepillo de los utilizados para las uñas

- La misma bandeja con agua sola utilizada en el proceso del revelado

- Una cucharada de bicarbonato sódico, común, de cocina.

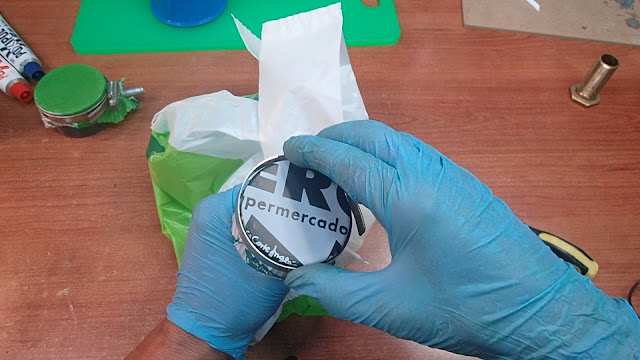

Como protección personal, en revelado y atacado conviene tener/usar:

- guantes

- protección ocular, unas simples gafas pueden evitar salpicaduras en los ojos

- un grifo de agua a mano, por si hay que enjuagarse. En su defecto, un cubo o recipiente con varios litros de agua puede servir.

Componentes para el PCB:

Esquema detallado y lista componentes:

https://www.patreon.com/posts/9299171

4. El fotolito

El fotolito lo tenéis en el siguiente enlace:

https://www.patreon.com/posts/fotolito-fuente-9299252

Sólo tenéis que imprimirlo en un acetato, papel vegetal o papel poliéster (Éste último es mi preferido). Es importante que, en la aplicación gráfica que uséis para imprimir, especifiquéis el tamaño correcto para imprimirlo a escala 1:1

El fotolito está rodeado por un marco. Ese marco NO representa el tamaño del PCB. Ese marco lo he hecho intencionadamente dos milímetros más grande que el PCB real. Ese marco debe medir en el papel 152-153 mm en su dimensión más grande. La dimensión de altura del marco del fotolito es de más o menos 94 mm. El PCB real debe medir un poco menos: 150 x 90 mm.

Así, ese marco del fotolito sobresaldrá un poco por los cuatro lados del PCB y lo podréis centrar bien en la insoladora. Es posible que tengáis que imprimir el fotolito varias veces hasta dar con el tamaño correcto de 152-153 mm en su dimensión horizontal. Usad primero papel de baja calidad o reciclado, y cuando hayáis dado con la medida exacta usad papel vegetal, poliester o acetato, adecuados para un fotolito definitivo.

Por cierto, en la primera prueba con la insoladora utilicé acetato para hacer el fotolito, pero después he probado el papel poliéster y creo que tiene mejores prestaciones, así que adoptaré este tipo de papel (poliéster) para los fotolitos por las tres siguientes razones:

1) El acetato no es poroso, la tinta puede desprenderse por un roce. En cambio, el papel poliéster absorbe la tinta y es prácticamente imposible que la tinta se desprenda. En el vídeo de cómo hacer la insoladora, y especialmente en el blog, vemos que en el PCB de prueba ya terminado aparecían dos pequeños defectos (pistas cortadas) debido a un desprendimiento de tinta.

Esos defectos no fueron a causa de la impresora que hizo el fotolito, pues en el Blog hay una foto en donde esos defectos no están. Y también hay en el Blog una foto en donde esos defectos sí están. Es decir, yo mismo en una manipulación produje esos pequeños desperfectos en el fotolito que fueron reproducidos en el proceso de elaboración de ese PCB. De haber utilizado poliéster (o papel vegetal) eso no hubiera ocurrido.

Esta razón, por sí sola, ya me parece suficiente para elegir el papel poliéster, pero hay dos razones más:

2) El acetato se electriza y a veces hace bastante difícil el manejo. Esto además atrae polvo y partículas que serán reproducidas en el circuito. Prefiero la tranquilidad eléctrica del poliéster

3) Es importante determinar qué cara del fotolito es la que contiene la tinta para ponerla boca arriba. En el caso del poliéster es mucho más fácil determinarlo.

5. Cambios en mi canal. Experimento con Patreon

Ahora viene, por mi parte, la parte valiente del asunto. Os cuento...

No me gusta hablar de estas cosas y me gustaría no tener que hacerlo, pero según habréis podido ver en las redes sociales y en distintos medios, las retribuciones o el "partner" de Youtube a los creadores de contenido están cayendo en picado. Y probablemente bajarán aún más. En el platillo de la balanza, ahora pendiendo de un hilo, está la supervivencia de muchos canales de Youtube, incluyendo el mío.

Algunas de las causas de todo esto:

1) Uso generalizado de bloqueadores de publicidad.

Youtube (y muchas empresas) persisten gracias a la publicidad. Si se le cierra el grifo de la publicidad, Youtube se muere. Los Youtubers mueren con ella. Los "buenos" y los "malos". Todos.

2) Posible fraude (bots y similares), que generan desconfianza en anunciantes.

Esto provoca que, donde hace unos años un anunciante ofrecía una cantidad por un clic en un anuncio, ahora ofrezca menos.

3) La reciente crisis de anunciantes que, indignados, rescindieron sus contratos de publicidad con Google porque al parecer sus anuncios aparecían en vídeos totalmente inadecuados. Youtube promete arreglar esto, pero mientras tanto...

Os digo con toda sinceridad, que hace tres años, con 20.000 seguidores, obtenía mas "partner" que a día de hoy, con más de 260.000 seguidores. Y así no se puede...

Otros canales de Youtube con otras temáticas puede que no tengan muchos gastos, pero la temática que yo he elegido es un pozo sin fondo que se come todo lo que le des: Instrumentos, maquinaria, herramientas, materiales de todo tipo: electrónica, accesorios de neumática, herramientas y material de dibujo, informática, software, mecánica, tornillería y herrajes, materiales fungibles por doquier, productos químicos, perfiles, barras, tubos en PVC, hierro, aluminio, acero, cobre, equipo de grabación de vídeo y audio, accesorios, y un sin fin de cosas. Y a medida que pretendes hacer más grande tu canal, son más y más gastos...

Es por eso que os pido humildemente, una pequeña (y digo pequeña) ayuda, de 1 - 2 euros al mes. Piensa que por menos de la mitad de lo que cuesta un paquete de tabaco me vas a permitir sobrevivir en la Red y crear contenido de calidad que a fin de cuentas os gusta y os entretiene y hasta os resulta de utilidad, o al menos eso leo en vuestros comentarios...

La ayuda o apoyo me la podéis prestar en Patreon en el siguiente enlace.

Sólo hay que seguir las indicaciones (muy fácil) y elegir forma de pago (recomiendo PayPal):

Mi página de Patreon

Es importante que entendáis que ese dinero que pretendo recoger en Patreon no es un "negocio" por mi parte, ni es "una sucia maniobra para ganar dinero". Ese dinero no será para mis gastos personales, ni para pagar mis recibos, ni para irme de viaje, ni para comprar caprichos. Para eso, por fortuna, mi mujer y yo tenemos cada uno un trabajo (fijo), y puede que no dé para disparar con pólvora del Rey, pero sí nos da para vivir sin faltas, que ya es mucho...

Ese dinero que obtenga de Patreon gracias a vuestra ayuda será única y exclusivamente para financiar el canal. Lo que yo gane en Patreon será para mi canal de Youtube. En definitiva, para vosotros, para mantener y potenciar la maquinaria que he puesto en marcha para hacer vídeos. Si os animáis y sois muchos "Patrones" podré hacer vídeos espectaculares. Que bonito, para ambas partes, para vosotros y para mí, sería poder hacer vídeos sin prácticamente límites económicos.

Los que decidáis apoyarme en Patreon, tendréis acceso a los fotolitos, esquemas detallados, listas de componentes e información puntual de mis montajes. Y además, participaréis en un sorteo anual por valor del 10% de lo que recolecte en patreon. Allí, en Patreon, las cifras son transparentes, todo el mundo puede ver lo que recibo. No hay secretos. Por cierto, el primer sorteo me gustaría hacerlo en las próximas fechas navideñas 2017. Así que, ya veis, además de la satisfacción de apoyarme en este trabajo, también obtenéis un beneficio o un aliciente real.

Los que no puedan o no deseen apoyarme, seguirán viendo todos mis vídeos exactamente igual, tanto los vídeos pasados como los futuros, con la excepción de que no accederán al fotolito, al esquema detallado, u otra información puntual. Pero eso les dará igual porque no desean montar el circuito y no lo necesitan. ¿No es así? Soy consciente de que mucha gente me sigue y no necesariamente realizan los proyectos que hago. Sencillamente les gusta verlos, aprender, entretenerse... no hay problema con esto.

También puede darse el caso contrario: Habrá quienes no deseen montar las cosas que propongo y sin embargo decidan apoyarme en Patreon (Los hay).

Supongo que entenderéis lo siguiente:

A mí no me costaría mucho trabajo hacer vídeos en donde yo me limite a explicar sobre un esquema, en el papel, como funciona un circuito. Sin montarlo. Sin preocuparme si realmente funciona o no. Así, yo podría hacer un vídeo cada tarde. Cinco vídeos a la semana. Hacer vídeos como el que hace churros.

Pero no me parece muy ético de mi parte que yo embarque a la gente a hacer circuitos que yo mismo no me haya molestado en comprobar (De esto, por desgracia, en la red hay mucho). Y claro, esto ya no es lo mismo. Si quiero ofreceros la garantía de que una cosa funciona, tengo que hacer dichos circuitos o montajes, tengo que hacerlos reales, lo que me implica:

- Diseñar el circuito, o tomar uno existente, que siempre mejoro/amplío

- Levantar el esquema

- Salir a buscar y comprar las piezas

- Montar en protoboard

- Hacer las correcciones y cambios oportunos (nunca funciona a la primera)

- Hacer el fotolito

- Hacer la "serigrafía": Composición de pistas + componentes

- Hacer el PCB

- Montar las piezas en el PCB

- Probar y asegurarme de que funcione (y aguante en el tiempo)

- A menudo, idear una caja o recipiente para contener todo en forma compacta

- Y a todo esto, grabando vídeo y audio al mismo tiempo. Juegos malabares

- Y también acompañarlo de un Blog, documentado con fotos y gráficos.

Como veréis, en este plan, por mucho que yo corra, es difícil hacer un vídeo en menos de diez días... o incluso quizás veinte días si el circuito es medianamente complejo, o si se trata de un tema nuevo para mí.

Publicar cada 10-20 días es muy mala cosa en Youtube: Los motores de búsqueda y el SEO te colocan muy abajo en las búsquedas y pierdes rápidamente popularidad... lo que se traduce en menos ganancias aún. Parece ser que es más fácil mantenerse en Youtube en la cresta de la ola si publicas cada 3 días aunque sean proyectos de papel y cartón, pero sabéis que prefiero hacer estos vídeos con proyectos y circuitos más o menos complejos aunque me lleve más tiempo hacerlos y aunque pierda popularidad.

En fin, que entre unas cosas y otras, un poco desastre el asunto...

Por eso os pido un poquito de apoyo, 1 - 2 euros mensuales, especialmente a aquéllos que vayáis a hacer los montajes, pues por y para vosotros yo también los hago.

Si esto os parece Fair-Play (que yo espero que sí), pues vamos adelante y hagamos de este canal un sitio serio, competente. ¿Os imagináis que "sólo" 500 patrones me apoyéis en Patreon con 1 - 2 euros al mes? Los vídeos que podría hacer serían de cine. Os lo aseguro.

Bueno, seguimos con nuestro proyecto...

6. Proceso de elaboración del PCB, paso a paso

6.1. Obtener un PCB positivo de 150 x 90 mm

Partimos de PCB para insoladora, positivo, de una cara de cobre.

La fibra de vidrio tiene mejores prestaciones que la baquelita.

Yo voy a trabajar con fibra de vidrio.

El PCB debe medir 150 x 90 mm. El PCB en el mercado con la medida más parecida es de 160 x 100 mm, así que toca cortar en ambas dimensiones para ajustar el tamaño. Puedes ahorrarte el cortar el PCB si no te importa tener un generoso margen de unos 10 mm en cada lado.

|

| Fig 3. Cortando el PCB a la medida con la herramienta mini-taladro, accesorio disco de corte |

En caso de cortar el PCB, mucho ojo con la rebaba que se crea en el borde donde se haya hecho el corte. Puede arruinarnos el PCB. En efecto: Cuando este PCB con la rebaba se coloca sobre el fotolito, no asienta bien (a causa de la rebaba) y la luz de la insoladora invade el micro-espacio entre el PCB y el fotolito, velando parcial o totalmente las pistas más próximas al borde donde se ha hecho el corte.

Así pues, hay que eliminar esa rebaba, ya sea con una lima o con una amoladora para evitar esto.

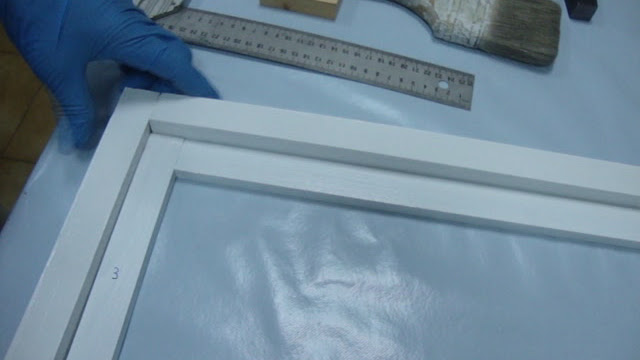

6.2. Insolado

Este proceso ya está bien documentado en el tutorial 24 de electrónica básica, ponemos el fotolito en la insoladora con la tinta hacia arriba, y sobre él ponemos el PCB con el cobre hacia abajo. Lo centramos, cerramos la insoladora y la ponemos en marcha.

|

| Fig 4. Colocando el fotolito y el PCB en la insoladora |

Aquí, cada uno conoce su insoladora. En mi caso, un tiempo de insolación de siete minutos es suficiente: Los detalles pequeños del PCB quedan bien impresionados, pero no llega a producirse sobre-exposición.

Por cierto, ¿Porqué es tan importante poner el fotolito con la cara impresa hacia arriba? El siguiente dibujo lo aclara:

| Fig 5. El fotolito debe ponerse con la tinta hacia arriba, no hacia abajo, o las pistas pueden salir mal definidas... o no salir |

En la parte derecha de la figura 5 vemos el fotolito ampliado, el dibujo no está a escala pero muestra bien el problema: La luz UV una vez rebasa la tinta de las pistas tiene un espacio (el grosor del papel) en donde por refracción y dispersión puede alcanzar las pistas supuestamente protegidas por el fotolito.

En cambio, en la parte izquierda, las pistas del fotolito están en contacto íntimo con el PCB, sin espacio intermedio, haciendo más difícil que la luz alcance a las zonas tras las pistas del fotolito.

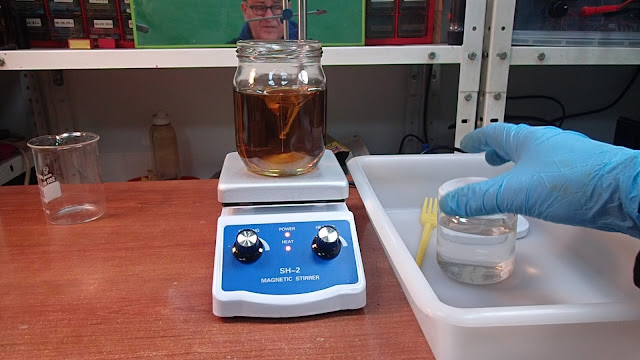

6.3. Revelado

La sosa cáustica es un químico cotidiano de uso común, pero es bastante reactivo y puede provocar quemaduras. Si resultas salpicado tienes que enjuagarte la zona afectada con abundante agua. Usa guantes y protección ocular. Ten cerca un grifo o un recipiente con agua para enjuagarte si fuese necesario.

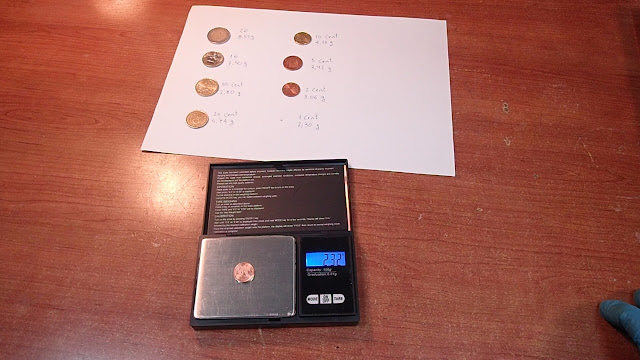

Vamos a necesitar:

- Una cubeta o bandeja de plástico donde quepa el PCB- 250 cc de agua, mejor si es destilada o de baja dureza

- 3 grs de sosa cáustica (hidróxido sódico)

- Tenedor o similar de plástico o madera para disolver la sosa en el agua

- Pinzas de plástico para tomar el PCB

- Otra bandeja de plástico con agua sola, para enjuagar el PCB ya revelado

- Una esponja

| Fig 6. Materiales y herramientas para revelar el PCB |

Es conveniente en esta operación trabajar con la luz justa para ver, preferentemente de luz LED blanca, o una bombilla amarilla, que apenas tienen componente ultravioleta. Hay que evitar la luz con componente ultravioleta como los fluorescentes o la luz del día.

Podemos aprovechar los 7 minutos de insolación para preparar los materiales del revelado. En caso de que la superficie de trabajo no nos permita tener ambas cosas al mismo tiempo, esperamos a que termine la insolación. Cuando termine, sacamos el PCB y lo ponemos (cobre hacia arriba) en una caja con tapa para que no reciba luz mientras preparamos el revelado. Yo uso una caja de zapatos para guardar el PCB. El éxito de la operación dependerá de cuan cuidadosos y escrupulosos seamos a lo largo de todo el proceso.

En una bandeja o recipiente de plástico (no usar metal, la sosa los ataca) ponemos una cantidad de líquido revelador en cantidad suficiente como para cubrir el PCB.

|

| Fig 7. Envase de sosa cáustica |

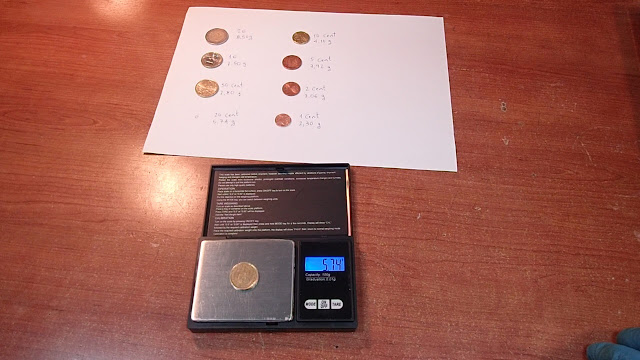

El líquido revelador es agua donde habremos disuelto sosa cáustica en la siguiente proporción: 1 litro de agua y 12-16 gramos de sosa cáustica. Usaremos una herramienta no metálica para disolver ya que la sosa ataca los metales. Para el circuito que nos ocupa creo que será suficiente 1/4 litro de agua con 3-4 gramos de sosa cáustica, el equivalente a una cucharadita de postre.

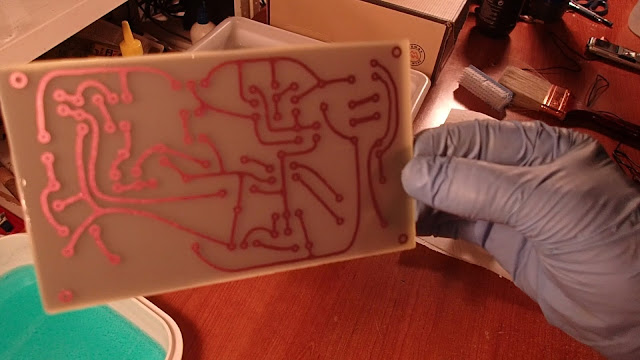

A continuación ponemos el PCB en esa bandeja conteniendo el líquido revelador, con el cobre hacia arriba, y vamos agitando moviendo la bandeja. En cuestión de 30 segundos o incluso menos, veremos que aparecen las pistas en el circuito. Y las zonas del PCB que han recibido la luz de la insoladora aparecen con el cobre a la vista.

| Fig 8. PCB ya revelado, aparece el cobre a la vista en las zonas que recibieron luz en la insoladora |

Ese es el momento de extraer el PCB (con pinzas de plástico) e introducirlo en una bandeja con agua sola, enjuagarlo para retirar los restos de sosa, frotarlo suavemente con una esponja no abrasiva. No hay que tener miedo a que las pistas se desdibujen. Eso no sucederá. Secamos un poco el PCB, y lo guardamos otra vez en una caja con tapa para privarlo de luz (con el cobre hacia arriba para no erosionar la emulsión fotosensible).

6.4. Atacado con ácidos

Tanto el salfuman como el agua oxigenada de 110 volúmenes son químicos bastante reactivos que provocan quemaduras. Si resultas salpicado debes enjuagar inmediatamente la zona afectada con abundante agua. Usa guantes y protección ocular. Ten cerca un grifo o un recipiente con agua para enjuagarte si fuese necesario.

En el proceso de atacado se desprenden vapores irritantes. Evita respirarlos. Esta operación debe hacerse en un sitio abierto y ventilado.

Vamos a necesitar:

- Una bandeja de plástico donde quepa el PCB

- 125 cc de agua, mejor si es destilada o de baja dureza

- 60 cc salfuman

- 60 cc agua oxigenada 110 volúmenes

- Pinzas de plástico para tomar el PCB

- Pequeño cepillo de los utilizados para las uñas

- La misma bandeja con agua sola utilizada en el proceso del revelado

- Una cucharada de bicarbonato sódico, común, de cocina.

Ya tenemos nuestro PCB revelado en el paso 6.3 anterior. En este proceso vamos a eliminar las zonas de cobre desnudo, quedando sólo las que están protegidas por el esmalte fotosensible. Este proceso es el mismo que usaríamos en el método del rotulador o el del planchado.

Tendremos preparada una bandeja con agua sola para enjuagar el PCB una vez lo hayamos procesado con la solución atacadora. Vale la misma bandeja del revelado (que contendrá trazas de la sosa cáustica del revelado. No importa). Aconsejo disolver una cucharada de bicarbonato sódico en el agua de esta bandeja, no en el proceso de revelado, sino ahora para el proceso de atacado.

El bicarbonato sódico frenará con más eficacia la acción de cualquier resto de atacador que haya quedado ahderido al PCB una vez lo extraigamos del ácido al terminar el proceso.

Debemos agitar continuamente la bandeja para permitir actuar al atacador.

En cuestión de 1-2 minutos veremos como van apareciendo islas de cobre que ven disminuir su tamaño según el ácido las va disolviendo. Seguimos moviendo la bandeja para que el ácido actúe por igual.

Recuerdo: No respirar el vapor que se produce, a algunos les puede resultar incluso agradable ese olor "a laboratorio", pero es muy irritante, y al día siguiente se pueden tener molestias respiratorias importantes que pueden durar días.

Cuando veamos que la última de las "islas" de cobre desaparece, sacamos el PCB con unas pinzas y lo introducimos en la bandeja de agua y lo enjuagamos, frotándolo con el cepillo de uñas para desprender cualquier resto de atacador y detener el proceso. El bicarbonato sódico que pusimos antes en esta agua del enjuagado nos asegura que el atacador no siga actuando (lo neutralizamos).

Secamos el PCB con una servilleta de papel o un paño

La solución atacadora no sirve para guardarla con el propósito de hacer más tarde otro PCB, sin embargo no me parece buena idea el tirarla. La guardo en un recipiente de plástico HDPE y cuando se llena, se puede llevar a un punto limpio. O quien sabe si habrá algún método no muy complicado para recuperar el cobre que lleva disuelto...

En el proceso de atacado se desprenden vapores irritantes. Evita respirarlos. Esta operación debe hacerse en un sitio abierto y ventilado.

Vamos a necesitar:

- Una bandeja de plástico donde quepa el PCB

- 125 cc de agua, mejor si es destilada o de baja dureza

- 60 cc salfuman

- 60 cc agua oxigenada 110 volúmenes

- Pinzas de plástico para tomar el PCB

- Pequeño cepillo de los utilizados para las uñas

- La misma bandeja con agua sola utilizada en el proceso del revelado

- Una cucharada de bicarbonato sódico, común, de cocina.

Ya tenemos nuestro PCB revelado en el paso 6.3 anterior. En este proceso vamos a eliminar las zonas de cobre desnudo, quedando sólo las que están protegidas por el esmalte fotosensible. Este proceso es el mismo que usaríamos en el método del rotulador o el del planchado.

Tendremos preparada una bandeja con agua sola para enjuagar el PCB una vez lo hayamos procesado con la solución atacadora. Vale la misma bandeja del revelado (que contendrá trazas de la sosa cáustica del revelado. No importa). Aconsejo disolver una cucharada de bicarbonato sódico en el agua de esta bandeja, no en el proceso de revelado, sino ahora para el proceso de atacado.

El bicarbonato sódico frenará con más eficacia la acción de cualquier resto de atacador que haya quedado ahderido al PCB una vez lo extraigamos del ácido al terminar el proceso.

Para el tamaño de este PCB preparamos la solución atacadora, el PCB debe quedar cubierto por dicha solución y unos pocos mm por encima. Si elegimos una bandeja o tupper de tamaño ajustado, usaremos menos cantidad de atacador:

120 cc de agua

Tomamos el PCB y lo depositamos, cobre hacia arriba, en la bandeja atacadora120 cc de agua

60 cc de salfuman

60 cc de agua oxigenada de 110 volúmenes

Debemos agitar continuamente la bandeja para permitir actuar al atacador.

En cuestión de 1-2 minutos veremos como van apareciendo islas de cobre que ven disminuir su tamaño según el ácido las va disolviendo. Seguimos moviendo la bandeja para que el ácido actúe por igual.

Recuerdo: No respirar el vapor que se produce, a algunos les puede resultar incluso agradable ese olor "a laboratorio", pero es muy irritante, y al día siguiente se pueden tener molestias respiratorias importantes que pueden durar días.

Cuando veamos que la última de las "islas" de cobre desaparece, sacamos el PCB con unas pinzas y lo introducimos en la bandeja de agua y lo enjuagamos, frotándolo con el cepillo de uñas para desprender cualquier resto de atacador y detener el proceso. El bicarbonato sódico que pusimos antes en esta agua del enjuagado nos asegura que el atacador no siga actuando (lo neutralizamos).

Secamos el PCB con una servilleta de papel o un paño

|

| Fig 10. PCB recién enjuagado tras haber sido sometido al atacado |

La solución atacadora no sirve para guardarla con el propósito de hacer más tarde otro PCB, sin embargo no me parece buena idea el tirarla. La guardo en un recipiente de plástico HDPE y cuando se llena, se puede llevar a un punto limpio. O quien sabe si habrá algún método no muy complicado para recuperar el cobre que lleva disuelto...

6.5. Limpieza del PCB

Ese esmalte fotosensible que cubre las pistas de cobre, ese esmalte que tanto cuidado hemos puesto en que no se desprenda de forma prematura, ahora hay que retirarlo para dejar a la vista el cobre de las pistas.

La mejor opción es usar acetona. Con una servilleta de papel impregnada con acetona frotamos el PCB y ese esmalte desaparecerá. Cuidado con el lado opuesto del PCB (lado de los componentes) porque también queda bastante emborronado con el esmalte fotosensible en el proceso de revelado.

Dejamos el PCB bien limpio por ambas caras.

|

| Fig 11. Hay que limpiar también el lado componentes del PCB, bastante emborronado con restos de barniz fotosensible |

El alcohol también puede servir para esto, pero la acetona trabaja mejor.

Se puede decir que, con esto, el proceso de elaboración del PCB ha terminado, al menos la parte más delicada, la parte que puede hacernos fracasar. Sin embargo, aún quedan algunas tareas para tener el circuito plenamente operativo. Las vemos a continuación.

6.6. Comprobar continuidad de las pistas

Si hemos sido cuidadosos no deberían haber pistas cortadas, pero no está de más comprobarlo. Usamos un polímetro seleccionado en continuidad y vamos probando las pistas. Si hay continuidad el polímetro dará fe con un pitido.

Si alguna pista aparece cortada la reparamos depositando una gota de estaño en la zona de la interrupción. Puede ser necesario, previamente a soldar, lijar la zona implicada y usar flux o resina de soldar.

|

| Fig 12. Comprobando que no haya interrupciones en las pistas. Polímetro seleccionado en "continuidad" |

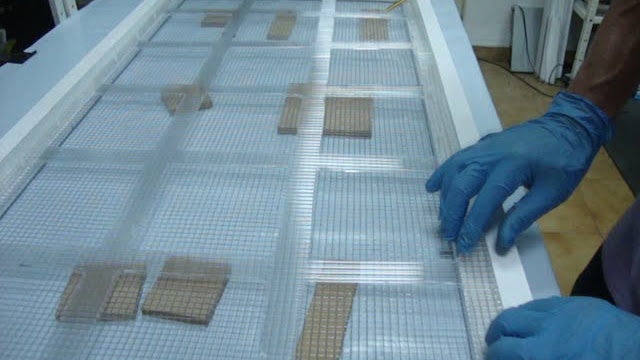

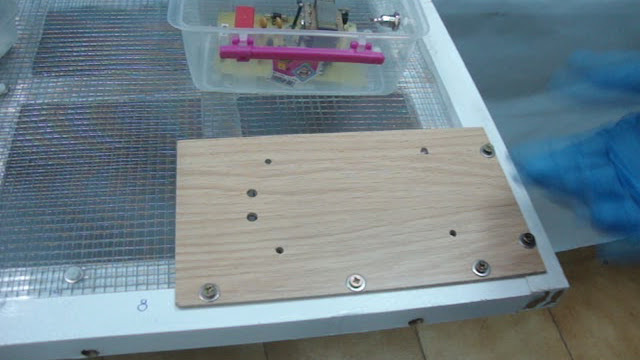

6.7. Taladrar los PADs del PCB

Para pasar los componentes a través del PCB hay que taladrar los Pads.

Hay componentes cuyos terminales pasan a través de orificios de 0.8 mm, pero otros necesitan 1mm (conectores, Q2 y Q3, trafo T2) e incluso algunos pueden necesitar 1,5 mm como es el caso del diodo D1 o el puente rectificador

Sugiero marcar con un punzón el centro de cada Pad antes de taladrar para evitar que la broca resbale.

|

| Fig 13. Primero, marcar los pads con punzón, después, taladrar |

6.8. Serigrafía casera

Para identificar mejor como van situadas las piezas por el lado componentes del PCB os acompaño esta imagen. Vale la pena entretenerse un momento con un rotulador permanente y dibujar la forma de los componentes así como su código (R1, C2, Q3, etc). Simplifica mucho el montaje, y en caso de reparación futura ayudará un montón. Para dibujar los círculos (resistencias, condensadores) puede ser útil una plantilla de círculos. Yo uso una.

Si os equivocáis, podéis usar a modo de "goma de borrar" un bastoncito de algodón impregnado en alcohol: Retira muy bien el rotulador permanente a pesar de ser "permanente". Dejamos secar y continuamos trazando símbolos.

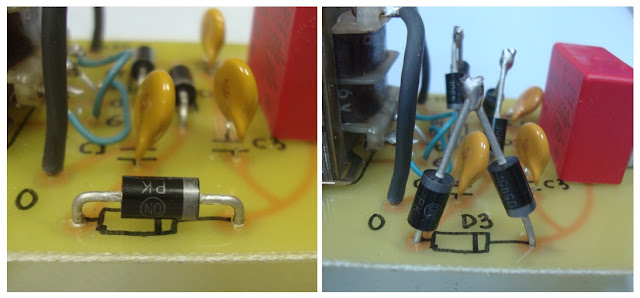

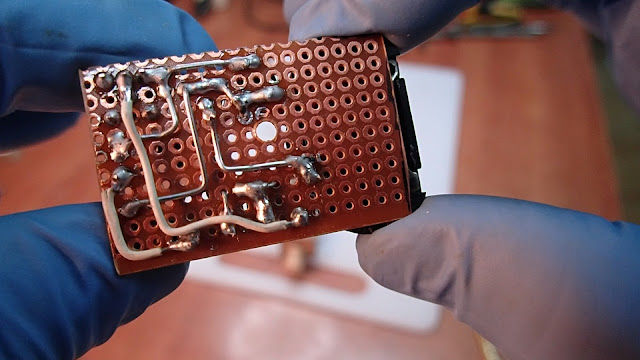

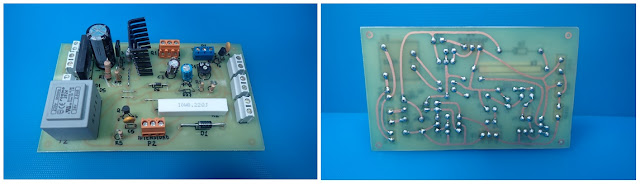

En mi caso, el PCB luce así tras haber hecho esta serigrafía. No me negaréis que entre el PCB de la izquierda y el de la derecha hay una diferencia abismal...

|

| Fig 14. Sin y con serigrafía casera. Un mundo de diferencia... |

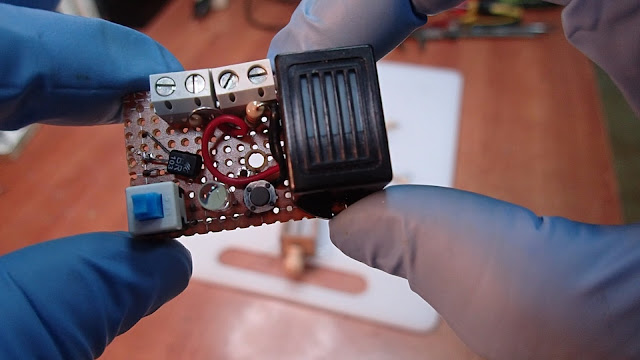

6.9. Insertar y soldar los componentes

|

| Fig 15. Soldando el primer componente (R1) |

Vamos colocando y soldando los componentes, guiándonos con el dibujo de serigrafía de la figura 14. Aquí tenéis el enlace a ese dibujo.

Como siempre, empezamos con los componentes más robustos: Resistencias y condensadores, después diodos y transistores. y para terminar, el transformador T2 que por su peso dificultaría la manipulación del PCB, por eso lo ponemos al final.

|

| Fig 16. PCB terminado, lado componentes y lado soldaduras |

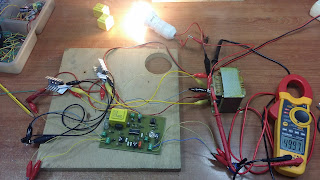

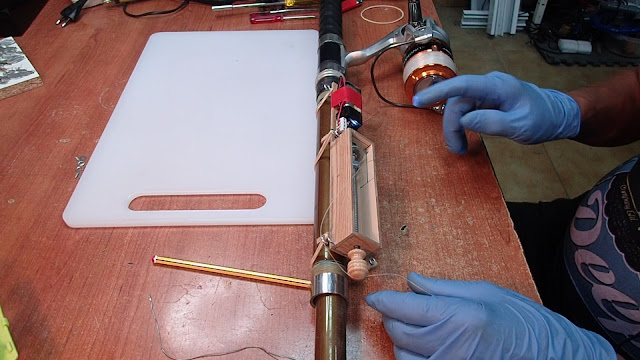

6.10. Prueba del PCB

Alrededor del PCB hay un buen grupo de cosas que conectar:

- La entrada de 24 voltios proveniente del transformador T1

- Entrada de 220V para el trafo de referencia T2 y el ventilador para Q1

- Salida de 220V para el ventilador de Q1

- Potenciómetro P1 (Regulación tensión)

- Potenciómetro P2 (Regulación intensidad)

- Conector para el transistor Q1 (emisor, base, colector)

- Salida al amperímetro

- Salida al voltímetro

- Salida de la fuente

Conecto todas esas cosas para probar el funcionamiento.

- Trafo de 24V 4A

- Amperímetro y voltímetro son sustituidos por sendos polímetros

- El transistor principal Q1 es montado en un disipador y conectado con cables al conector correspondiente en el PCB

- El ventilador para Q1 lo he omitido, pues va fuera del PCB y no se duda de su funcionamiento. Tampoco hará falta en esta prueba, pues no haré funcionar a la fuente durante mucho tiempo a máxima potencia.

- La salida de la fuente de momento, la dejo al aire, sin conectar a nada.

| Fig 17. Todo listo para probar el PCB de la fuente |

Conecto el Trafo T1 a la red. No hay explosiones, no sale humo, bien...

Primero compruebo que regula tensión con P1. A continuación actúo sobre el potenciómetro ajustable R4 en el PCB para fijar la tensión máxima a 30V.

Después cortocircuito la salida de la fuente y compruebo que el polímetro que actúa como amperímetro me da las lecturas correctas: Actuando sobre P2 consigo una intensidad mínima. A medida que muevo P2 la intensidad crece hasta llegar al máximo de unos 4 amperios.

Es más que probable que haya que sustituir la resistencia R2 que inicialmente la propongo de 0.22 ohmios (en 10W). La explicación de esto, en el vídeo. Al final tuve que poner una resistencia R2 de 0.39 ohmios para obtener ese máximo de 4 amperios ya que con R2 de 0.22 la intensidad máxima subía a casi siete amperios.

También pruebo la fuente con una lámpara halógena de 12V 50W (es decir, 4 amperios) y se enciende a plena potencia marcando el polímetro casi cuatro amperios (Exactamente: 3.88 amperios, lo poco que falta para completar a cuatro amperios es debido a que dejé la fuente seleccionada a sólo 11.80 voltios (y no a 12-13 como debería haber sido).

Queda patente que el circuito funciona. Lo doy por definitivo.

6.11. Estañado de las pistas

Recomiendo entretenerse en estañar todas las pistas en todo su recorrido, especialmente aquéllas que están relacionadas con la salida y con emisor-colector de Q1. Con esto evitamos que, con el tiempo, se oxiden. Y también permitimos que dichas pistas sean mucho más conductivas al aumentar su sección con el estaño añadido.

7. El vídeo

Apóyame en PATREON: https://www.patreon.com/Terrazocultor

8. Otros vídeos que pueden interesarte

En el capítulo 15 de este mismo tutorial encontrarás los dos primeros métodos para hacer circuitos impresos o "PCB" del inglés: "Printed Circuit Board"

Método I: Circuito pre-impreso. En realidad, no se "hace" el PCB sino que se utiliza un tipo que se vende ya pre-impreso en forma de puntos o topos, y también los hay en forma de tiras. Puede ser una opción interesante por su sencillez e inmediatez, para circuitos muy pequeños. No se utilizan fotolitos, ni productos químicos. Pero no lo aconsejo si el circuito va más allá de 5-6 componentes o lleva algún circuito integrado.

Método II: Rotulador permanente: En un papel translúcido, por ejemplo, papel vegetal, se hace el diseño con un rotulador permanente. Después se dibuja sobre el cobre del PCB dicho diseño, empezando por los pads, después se dibujan las pistas. Se utilizan ácidos para atacar al cobre, por lo que ya implica cierta complejidad. Aconsejable para circuitos pequeños incluyendo algún integrado que otro. Con este método, la componente "artística" es importante. Se pueden hacer verdaderas obras de arte con este método, pero te tiene que gustar el dibujo...

En este vídeo también se tratan las reglas de diseño de un buen PCB, que son de común aplicación a todos los métodos de elaboración de PCBs

Método I: Circuito pre-impreso. En realidad, no se "hace" el PCB sino que se utiliza un tipo que se vende ya pre-impreso en forma de puntos o topos, y también los hay en forma de tiras. Puede ser una opción interesante por su sencillez e inmediatez, para circuitos muy pequeños. No se utilizan fotolitos, ni productos químicos. Pero no lo aconsejo si el circuito va más allá de 5-6 componentes o lleva algún circuito integrado.

Método II: Rotulador permanente: En un papel translúcido, por ejemplo, papel vegetal, se hace el diseño con un rotulador permanente. Después se dibuja sobre el cobre del PCB dicho diseño, empezando por los pads, después se dibujan las pistas. Se utilizan ácidos para atacar al cobre, por lo que ya implica cierta complejidad. Aconsejable para circuitos pequeños incluyendo algún integrado que otro. Con este método, la componente "artística" es importante. Se pueden hacer verdaderas obras de arte con este método, pero te tiene que gustar el dibujo...

En este vídeo también se tratan las reglas de diseño de un buen PCB, que son de común aplicación a todos los métodos de elaboración de PCBs

El capítulo 24 de este tutorial trata sobre cómo hacernos una insoladora bastante compacta usando un viejo scanner como caja, y tiras LED ultravioleta como fuente de luz. Completamos con una fuente externa que suministra 13V con una intensidad de hasta 2.5 amperios que hará funcionar a los LEDs con una potencia de unos 30W, suficientes para nuestro propósito. En este vídeo se pone a prueba la insoladora haciendo un PCB real. Los resultados son excelentes.

9. Toda mi colección de vídeos de Youtube

En Youtube, una "lista de reproducción" es una colección de vídeos, normalmente de una misma temática. A continuación tienes mis listas de reproducción:

Mis redes sociales:

Youtube: Mi canal de Youtube, donde están todos mis vídeos

Twitter: @Terrazocultor

Facebook: Terrazocultor

Instagram: Fotos, esquemas, dibujos...

Twitter: @Terrazocultor

Facebook: Terrazocultor

Instagram: Fotos, esquemas, dibujos...