2. Recordatorio: Características de este inversor

Las características y prestaciones de este inversor son:

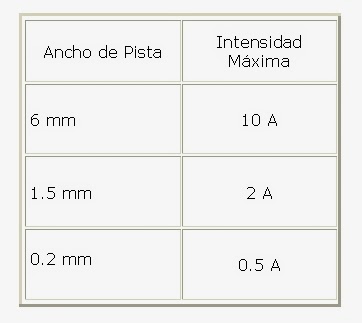

![]() |

| Fig 2. Características del inversor |

3. Necesidad de reconstruir el transformador

3.1 POR EL NÚMERO DE VUELTAS

En la primera versión del transformador se hizo el bobinado para 6+6 voltios, esto es: 12 voltios con toma central, un 6-0-6. Sin embargo, esto fue un error por mi parte, pues el circuito trabaja a 12 voltios en cada semiciclo, lo que suman 24 voltios. Por esta razón, yo obtenía más de 400 voltios en el bobinado de alta.

La solución: volver a hacer el bobinado, pero con el doble de espiras, ya que la tensión será el doble (24 en lugar de 12 voltios). Si antes eran 13 espiras de hilo doble, ahora serán 26 espiras de hilo doble.

El bobinado experimental de 10 espiras y los cálculos que se realizan en el vídeo 1 de 2, el del transformador, siguen siendo válidos (a partir del minuto 15:18 de ese vídeo), sólo que la regla de tres se hará para 24 voltios, y no para doce.

Aprovecho que voy a volver a bobinar y dimensiono para obtener 240 voltios en lugar de 220, y esto por tres razones:

1) todo lo que funciona a 220 también funciona a 2402) 240 voltios permiten un margen a la baja si hay gran consumo 3) Se puede disminuir el voltaje con los potenciómetros P2 y P3

Después de aplicar una regla de tres inversa, obtengo el valor definitivo para bobinar el trafo toroidal: 24 espiras de hilo doble.

Número de espiras definitivas: 24 espiras de hilo doble

con lo cual quedará un bobinado de 11+11V aprox.

3.2 POR LA SECCIÓN DEL CABLE

El cable de 6 mm2 resulta de insuficiente sección. El trafo era capaz de encender 12 halógenas de 12 voltios y 50W cada una (600W total, 50 amperios) cuando le suministraba 220V al bobinado de 220V. Cosa que se ve claramente en el vídeo.

Sin embargo, a la inversa no funciona igual de bien. Si se suministra tensión al bobinado de baja tensión, al conectar cosas en el bobinado de alta, la tensión cae en éste último si el consumo es de más de 100W, hasta el punto de que el inversor se colapsa. No se rompe, pero se viene abajo y no funciona porque la energía se disipa en forma de calor.

Solución: Poner hilo de la sección necesaria, de aproximadamente 16mm2 de sección, lo que corresponde a un diámetro de algo más de 4 mm, un cable realmente grueso. Tuve la suerte de "encontrar" una empresa que sirve cable en muchos formatos, y lo mejor de todo: También lo sirve en pequeñas cantidades, si bien el precio final es un poco más caro que comprarlo al por mayor, cosa bastante normal.

La página es esta: Prodin-Ferrite

En el vídeo se ve el cálculo para saber cuánto cobre hay que pedir, pues sirven por peso y al por menor 1, 2, ó 3 Kg de cobre. Nuestra elección serán dos Kg.

![]() |

| Fig 3. Cobre de 4.5mm de diámetro (16 mm2) |

El cobre es de 4.5 mm de diámetro (unos 16 mm2 de sección) y es de la clase térmica F155, que es soldable a baja temperatura.

Respecto al precio, entre el cobre, los gastos de envío, el carrete y los inevitables impuestos, nos vamos a 50€ mas o menos, pero no hay otra opción...

Resumiendo el pedido:Cobre esmaltado de 4 a 4.5 mm de diámetroClase térmica: F155Cantidad: 2 Kg.

El transformador terminado con ese bobinado queda así:

![]() |

| Fig 4. Trafo versión definitiva terminado. No luce bonito, pero es eficaz y no se calentará |

Sigue conservando los dos terminales de 220V a la izquierda. Y en la parte superior se ven asomar los tres terminales del 12+12, tanto la toma central como los dos extremos.

El cobre es tan grueso que no quedó ningún espacio libre en el interior del núcleo para usar posteriormente la sujeción del trafo cuyo eje pasa precisamente por el interior del mismo, así que tendré que sujetarlo con vientos como si de un mástil se tratase. También pondré algunas maderas a su alrededor a modo de tabiques de contención.

4. Esquema

![]() |

| Fig 5. Esquema del inversor |

4.1. DESCRIPCIÓN GENERAL

En la figura 5, el esquema. Reconocemos el trafo toroidal TF1, el que hicimos en el capítulo anterior y acabamos de modificar en el punto anterior. Será el que tome los 12V de alterna que entreguen los dos mosfets Q1 y Q2 y los convertirá a 220/125V.

Cada uno de los dos mosfet se encarga de un semiciclo de la corriente alterna, en un montaje conocido como "push-pull". De este modo, cada uno gestiona la mitad del trabajo, pues cuando uno está conduciendo, el otro no.

El integrado IC1, un SG3525 de 8+8 pines es el procesador de este circuito.

Vemos la batería en la parte izquierda, tiene un interruptor en serie y también un fusible de 60-70A para proteger todo. El positivo de la batería va (entre otros sitios) al punto central del bobinado primario de TF1

4.2. AJUSTE DE LA FRECUENCIA 50-60 Hz

El inversor no sólo debe dar una tensión determinada, sino que debe hacerlo a una frecuencia dada, normalmente 50 ó 60 Hz según el país. El potenciómetro P1 sirve para regular esa frecuencia. Realmente debemos hacer trabajar al IC1 a 100 Hz para obtener 50 Hz en la salida (pines 11 y 14). Esta frecuencia también viene determinada por los valores de C1 y R2

Para obtener 60 Hz en la salida, el IC1 tiene que trabajar a 120 Hz

Podemos medir la frecuencia de salida con osciloscopio o un frecuencímetro aplicando las puntas de prueba a la salida de 220/125V

![]() |

| Fig 6. Ajustando y midiendo la frecuencia. Prácticamente 50 Hz |

4.3. EL REGULADOR DE TENSIÓN DE SALIDA

P2 sirve para regular la tensión de salida del inversor. En realidad el IC1 proporciona en sus pines 11 y 14 una salida PWM, es decir, modulación por ancho de pulsos. Variando el ancho de los pulsos se varía la tensión en esos pines 11 y 14 que gestionan la puerta de los dos mosfets, lo que a su vez determinará la tensión de salida.

Aprovechando que este inversor trabaja en PWM se puede implementar un sistema para regular la tensión automáticamente. Es decir, si la tensión a la salida baja, el IC1 aumentará el ancho de los pulsos entregados en los pines 11 y 14, de este modo, la tensión de salida sube y se corrige el problema.

Igualmente, si la tensión de salida sube, el IC1 disminuirá el ancho de los pulsos en patillas 11 y 14 y la tensión de salida bajará, corrigiendo también el problema.

Para eso, utilizamos una muestra de la tensión de salida mediante una técnica conocida como "realimentación": Se toma una muestra de la tensión de salida y se aplica a un pequeño trafo de 220/125 a 9 voltios de pequeña potencia (TF2 en el esquema) y se rectifica con el puente de diodos D1. La tensión resultante se aplica al pin 2 de IC1 que, junto con el pin 1 forman un amplificador operacional interno que IC1 tiene. Esto permite la regulación automática como se ha descrito en los dos párrafos anteriores.

El potenciómetro P3 se debe ajustar para que en el pin 3 haya una tensión ligeramente inferior a 5.1 voltios cuando a la salida hay unos 230 voltios (esos 230 voltios los regularemos con P2 previamente).

4.4. PROTECCIÓN CONTRA BATERÍA BAJA

La batería que alimentará a nuestro inversor se irá descargando a medida que se vaya utilizando, a no ser que se cargue. Si llega un momento en que la tensión en bornes de la batería desciende por debajo de 10.5 voltios, batería e inversor seguirán funcionando un rato más, pero a costa de un fenómeno en la batería conocido como "sulfatación", de modo que esa batería ya no admite ser cargada o lo hará muy mal, lo que supone su inutilización.

Esto debe ser evitado a toda costa, pues las baterías tienen un alto coste

Afortunadamente, el IC1 SG3525 tiene en su pin 10 una característica: Cuando en este pin introducimos una tensión positiva, el IC1 se detiene y deja de funcionar: La batería no sigue agotándose y evitamos la sulfatación.

Esa tensión positiva la vamos a obtener con IC2, un operacional 741.

En su entrada no inversora (pin 3) vamos a poner una tensión fija de referencia, obtenida con el diodo zener DZ1. Esta tensión no cambiará por mucho que cambie la batería ya que son sólo 3.3 voltios.

En su entrada inversora (pin 2) ponemos una fracción de la tensión de batería obtenida con el potenciómetro P5, y esta fracción de tensión sí que cambiará (disminuirá) según la batería se vaya agotando. Este potenciómetro debe ajustarse de modo que la salida de IC2 (pin 6) cambie de "bajo" a "alto" cuando la tensión de la batería decaiga por debajo de 10,5 voltios.

Al producirse estado alto en la salida de IC2, esa señal se envía al pin 10 de IC1 que inmediatamente entra en stop y el inversor se detiene. Al mismo tiempo, la salida alta de IC2 enciende el LED1 avisando de la circunstancia de "batería baja".

Vamos a evitar el siguiente fenómeno:

1) La batería baja su tensión por debajo de la prefijada (10.5V)

2) El circuito IC2 actúa y corta el funcionamiento de IC1

3) La batería, al estar en reposo, restituye momentáneamente su voltaje

4) IC2 deja de enviar la señal de paro a IC1 y todo vuelve a funcionar

5) La batería vuelve a ver baja su tensión por haber consumo

6) Vuelta al punto 1 y así, en bucle, hasta la destrucción de la batería.

Para evitar esa entrada en bucle, hacemos una realimentación en IC2 por medio de R9 y P4. Así, cuando se produzca una salida alta en el pin 6, parte de esta tensión es reinyectada en la entrada 3, enclavando el circuito, que permanecerá así hasta que apaguemos y encendamos el inversor, se supone que con una batería ya cargada.

4.5. REFRIGERACIÓN POR VENTILADOR

Esto no viene en el esquema general, como tampoco vienen dos de los tres LEDs que son opcionales, por eso lo documento aquí:

En principio tenemos la duda: ¿Dónde conectar el ventilador? ¿A los 12V de las baterías? ¿O a la salida de alterna 220/125?

Parece más eficiente hacerlo a la entrada, a los 12V, ya que de hacerlo a la salida del inversor se obliga a éste a hacer un trabajo que será restado a la potencia máxima que puede entregar.

En algunos montajes he puesto el ventilador no fijo, sino accionado por un termostato, de modo que sólo se conecta cuando realmente hace falta: Cuando el equipo se calienta. Esta vez, con más razón, pues la energía de las baterías es limitada y siempre viene bien ahorrar. ¿Para qué hacer funcionar al ventilador si estamos consumiendo sólo 150W y el inversor apenas se calienta?. Además, evitaremos ruido.

Usaremos un ventilador de 12V y lo conectaremos a la entrada de 12V de las baterías (en la regleta de conexiones, y ojo, porque este ventilador sí tiene polaridad) y pondremos en serie con el ventilador un termostato de unos 70º-100º que adosaremos al disipador de los mosfet.

![]() |

| Fig 7. Ventilador refrigerador de 12V continua |

5. Preparando los dos disipadores para los mosfets

Cada mosfet tendrá que rendir a una potencia de hasta 600W, si bien sólo durante la mitad del tiempo de funcionamiento debido a la configuración push-pull. También hay que tener en cuenta que habrá refrigeración forzada con un ventilador. Pero aún así, los mosfet tienen que ir montados sobre un disipador para liberarse del calor.

Las medidas de este disipador son:Largo: 18 cmAncho: 7 cm

Por los resultados obtenidos, me atrevería a decir que este disipador se puede hacer bastante más pequeño, con un largo de casi la mitad: 10 cms.

Este disipador también proviene de chatarra de aluminio de carpintería metálica (ventanas, marcos, puertas...) a un costo de casi cero. Tengo un vídeo dedicado a esto: Disipadores térmicos super-baratos.

![]() |

| Fig 8. Disipador de aluminio obtenido de chatarra en talleres de carpintería metálica. Eficiente y gratis |

6. Prueba en protoboard con fuente de laboratorio

Voy a hacer el montaje del circuito en protoboard para comprobar que el circuito funciona. De primeras, suministraré 12 voltios no con una batería sino que usaré la fuente de laboratorio (Circuitos Útiles 5) que puede proporcionar esos 12 voltios hasta a 4 amperios ya que es regulable en tensión de 0 a 30 voltios.

Ahora contamos con "sólo" 4 amperios (los que da la fuente), así que no deberíamos conectar nada a la salida que tenga más de 12V x 4A = 48W aproximadamente. Una pequeña lámpara de 10-25W será ideal para hacer las pruebas. Yo usé dos: Una de incandescencia de 24W y otra LED de 11W

Cuatro amperios no es todo lo que puede dar una batería bien cargada en cuanto a intensidad (ni mucho menos) pero eso nos va a venir bien precisamente en caso de que haya algún problema: Evitaremos achicharrar el circuito y/o volar un fusible de 70A en caso de que haya algo mal.

Si no obtenemos ninguna tensión a la salida (fallo total), toca investigar la causa. Habrá que solucionarlo. En caso de fallo total, es interesante mirar qué intensidad está suministrando la fuente. Esto nos dará pistas: Si el consumo es cero, (fallo benévolo) se nos habrá olvidado alguna línea o contacto. Por el contrario si el consumo es el máximo que permita la fuente, indica algo más serio: Hay un alto consumo pese a lo cual no hay salida. Debe hacer algo en cortocircuito. Atención a la polaridad de semiconductores y mosfets, que no hayamos olvidado alguna conexión, etc.

A mi me ocurrió que olvidé conectar el pin 12 de IC1 a masa, y el circuito no funcionaba pese a lo cual consumía el máximo que la fuente permitía: 4A. De haber puesto las baterías, a saber qué hubiera pasado...

Conecté ese pin a masa y el circuito funcionó de forma impecable.

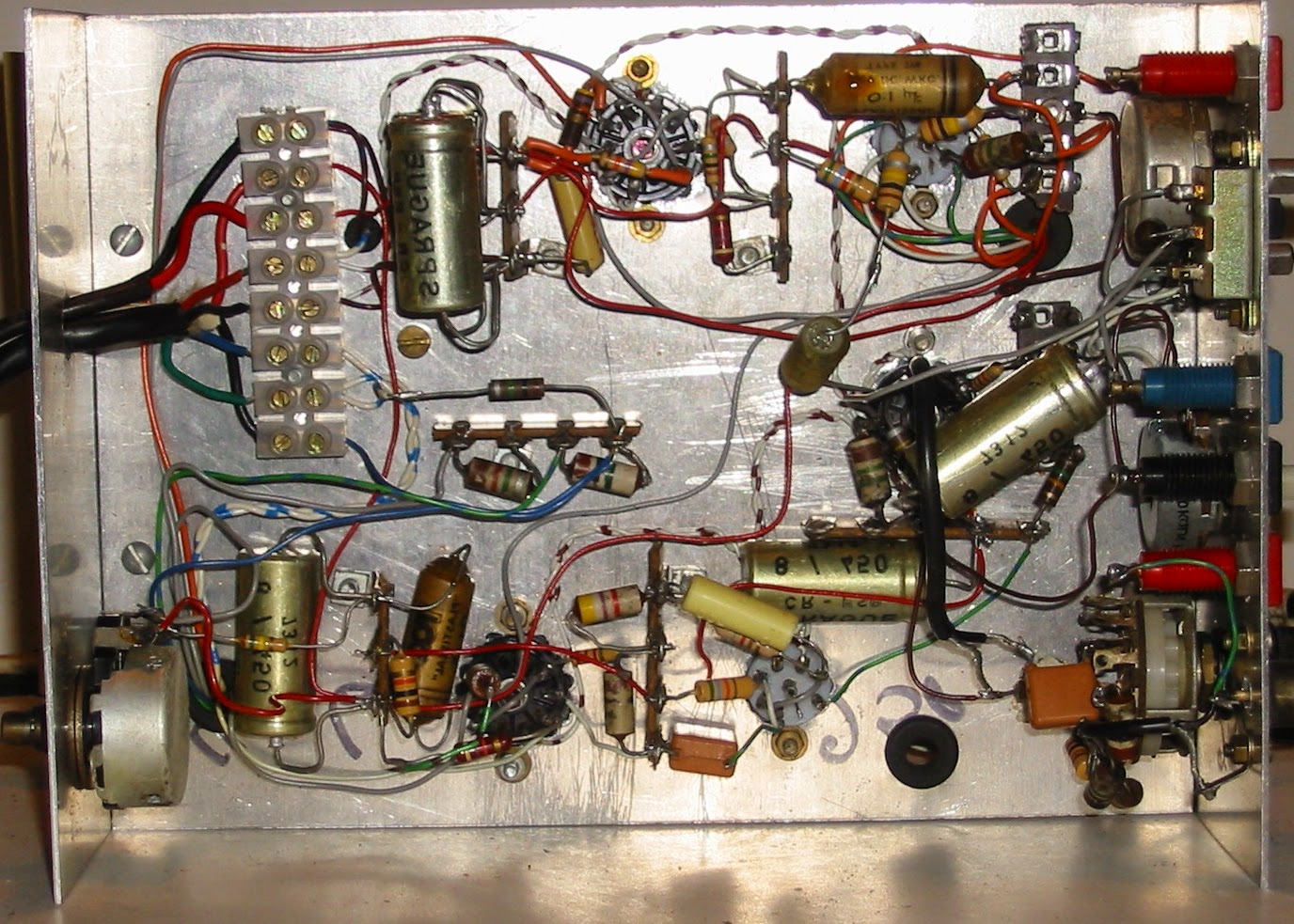

![]() |

Fig 9. Todo dispuesto para probar en protoboard con fuente de 12V limitada a 4A.

Nota: El toroidal de esta foto es la versión 1, que ha sido sustituido por la versión definitiva en este vídeo. |

7. Prueba y ajuste con baterías de 12V reales

Cuando estemos seguros de que el circuito funciona alimentándolo con la fuente de poca intensidad, pasaremos ya a probarlo con baterías. Ya hemos excluido el riesgo de cortocircuito o malfunción grave.

7.1. PRUEBA Y AJUSTE DE LA TENSIÓN DE SALIDA

Con el circuito en funcionamiento, y la lampara de 24W conectada a la salida del inversor, esto es, al secundario de TF1, ponemos un polímetro seleccionado en corriente alterna. Debemos obtener unos 240V (125V según el caso).

Ponemos P3 en su recorrido central mas o menos.

Regulamos P2 para obtener la tensión deseada a la salida

A partir de aquí, regularemos con P3 para corregir la tensión.

![]() |

| Fig 10. Tensión a la salida del toroidal: 227 voltios con una carga de 400W (halógeno) |

7.2. PRUEBA Y AJUSTE DE FRECUENCIA 50-60 Hz

El potenciómetro P1 es el encargado de ajustar la frecuencia de trabajo de este inversor. Puede ser interesante poner un potenciómetro multivuelta, para tener mayor precisión en el ajuste.

La medición la hice con la pinza amperimétrica conectada a la salida del inversor, a los 220V. Esta pinza también mide frecuencia. Me costó un poco cara, pero está demostrando ser una herramienta bastante seria.

Muevo P1 hasta conseguir 50 Hz o un valor muy cercano, como 49.98 Hz que también sirve. La frecuencia se mantiene bastante estable.

7.3 PRUEBA DE ESTABILIDAD TERMICA CON ALTAS PRESTACIONES 600W

De manera similar a como probé el transformador toroidal, ahora probaré todo el inversor, incluyendo el disipador, los mosfets, los cables...todo, con un consumo cercano al máximo, entre 500 y 600W, y así asegurarme que el inversor es viable y no se va a romper por calentamiento.

Para monitorizar el funcionamiento dispuse tres instrumentos:

- Polímetro en bornes de la batería, para ver como decrece su tensión

- Polímetro midiendo temperatura, la del disipador de los mosfets

- Amperímetro de pinza midiendo la intensidad consumida

![]() |

| Fig 11. Todo preparado para la PRUEBA DE FUEGO. Casi siete minutos de funcionamiento ininterrumpido a 600W |

La prueba fue un éxito rotundo. Los mosfet, consumiendo 50 amperios, apenas alcanzaron 38ºC tras seis minutos y medio que duró la pequeña batería. En realidad la batería hubiera durado mas, pero al bajar la tensión de la batería a 10.6 voltios yo accioné el potenciómetro P5 buscando la parada del circuito para ajustar la función "batería baja", que también funcionó.

El transformador no se calentó apenas. Los cables, fríos. En fin, tiene muy buena pinta la cosa

8. Tres cambios de última hora en el circuito

Tuve que hacer tres cambios en el circuito para solucionar algunos problemas que se presentaron. El circuito de la figura 5 es el definitivo, ya con esos cambios incluidos.

Cambio UNO: La resistencia R10 que limita la intensidad que pasa por el LED rojo LED1, el que señaliza la condición "Batería Baja", era inicialmente de 1K, la subí a 4K7 para evitar que el LED1 luciera sin estar activada dicha condición.

De todos modos, el LED1 no funciona bien, pues al producirse la situación de "batería baja" el chip IC2 manda su impulso de salida desde la patilla 6 hacia la patilla 10 de IC1 que obedece inmediatamente produciendo la parada. Sin embargo, el LED1 no se ilumina hasta que la batería baje aún más la tensión, cosa que no va a ocurrir ya que el sistema ha sido detenido por IC1 y la batería no se va a gastar más.

Cambio DOS: La resistencia R2 también de 1K originalmente, la subí a 10K.Aquí ocurría algo un poco extraño: Con la resistencia original de 1K y alimentando al inversor con la fuente (no con la batería) la frecuencia obtenida era correcta, y podía regularse con P1

Pero si alimentaba el inversor con baterías no podía bajar de 83 Hz aunque ajustase P1 a tope. Este problema desapareció cuando cambié R2 de 1K por otra resistencia de 10K, entonces sí podía ajustarse la frecuencia en un margen que permitía valores de 50 y 60 hercios.

Cambio TRES: El diodo zener DZ2 era de 3V3, lo cambié a 4V7.La razón: El diodo de 3V3 permitía fugas desde el pin 6 de IC2 que, aplicadas al pin 10 de IC1 hacían funcionar en todo momento la función "stop". Esto es debido a que un amplificador operacional ideal no es lo mismo que uno real (IC2).

Una de las diferencias entre uno ideal y uno real es que la salida en el pin 6 no es realmente "cero" cuando es cero. Hay una pequeña tensión residual, que, aplicada a IC1 provocaba el paro.

Al quitar el zener de 3V3 y poner uno de 4V7, problema resuelto.

Nota: El circuito de protección de batería baja no es obligatorio. Es opcional. El inversor funcionará igualmente sin él, aunque sin dicha característica de protección para la batería. Si se opta por no ponerlo, el pin 10 de IC1 hay que ponerlo a masa. Si se deja sin conectar, al aire, el inversor funcionará de modo errático.

9. Lista de componentes

Dividiré esta lista en tres secciones:

1. Para hacer la caja

2. Para el PCB

3. Anexos

1. Para hacer la caja

- 6 maderas cortadas según este croquis:

![]() |

| Fig 12. Medidas de las maderas para hacer la caja del inversor |

- 4 tacos de madera de 60 mm x 60 mm en 16 mm grosor

para sujetar al trafo toroidal a modo de tabiques de contención.

(si puedes usar el herraje de sujeción del trafo no necesitas estos tacos)

- Tornillería: Puedes cambiar a tu gusto, pero yo usé:

- 36 tornillos para unir maderas 1, 2, 3 y 4 y hacer la caja. 9 en cada arista

- 20 tornillos para unir el frontal [5]

- 20 tornillos para unir el trasero [6]

- 8 tornillos para sujetar los 4 tacos de 60 x 60 (2 para cada uno)

- Seis patas de goma para la base

2. Para el PCB:

R1 Resistencia 22Ω (rojo-rojo-negro)

R2 Resistencia 1KΩ (marrón-negro-rojo)

R3 Resistencia 4K7Ω (amarillo-violeta-rojo)

R4 Resistencia 1KΩ (marrón-negro-rojo)

R5 Resistencia 100Ω (marrón-marrón-marrón)

R6 Resistencia 100Ω (marrón-marrón-marrón)

R7 Resistencia 22Ω (rojo-rojo-negro)

R8 Resistencia 1KΩ (marrón-negro-rojo)

R9 Resistencia 100KΩ (marrón-negro-amarillo)

R10 Resistencia 1KΩ (marrón-negro-rojo)

R11 Resistencia 10KΩ (marrón-negro-naranja)

Todas las resistencias pueden ser de 1/2 W

P1, P2, P4: Potenciómetros ajustables de 10K

P3, P5: Potenciómetros lineales (con mando) de 10K para empotrar

C1 Condensador poliéster MKT 1µf/50V

C2, C3, C4, C5 Condensador poliéster 100 nf /50V

C6, C7 Condensador electrolítico 4.7µf/25V

D1 Puente rectificador de 4 diodos. Pequeño. Con que soporte 1A, vale.

D2 Diodo 1N4007

DZ1 Diodo zener 3V3 de 1/2W (puede ser de 1W)

DZ2 Diodo zener 4V7 de 1/2W (ídem)

Q1-Q2 Mosfet IRF1405 o cualquier otro de prestaciones similares

IC1 Circuito integrado SG3525

IC2 Circuito integrado operacional 741

TF2 Transformador 220/125 (según país) a 9V.

Este transformador puede ser muy pequeño, es suficiente con un devanado secundario de 9V que soporte sólo 0.2 Amp.

1 Placa de PCB virgen de una cara de 120 x 80 mm

A última hora (no viene en el esquema) incluí un fusible de 1A para el PCB con su correspondiente portafusibles versión circuito impreso.

3. Anexos:

- El transformador toroidal de 600W que hicimos en el capítulo anterior

- El soporte para ese transformador (o si no puede ser, los 4 tacos de 60x60)

- Ventilador 12cm x 12cm para 12V continua

- Tornillería en M10 para la entrada de 12 voltios desde la batería:

- 2 tornillos de largo unos 70 mm

- 4 arandelas grower

- 4 tuercas

- 4 arandelas de ala ancha

- 4 terminales de anillo grandes, por cuyo orificio pase el tornillo M10

- Portafusibles y fusible de 70 amp para entrada 12V

- Portafusibles y fusible de 2.5-3A para salida de 220V (6A si usas 125V)

- Led1 rojo (función batería baja)

- Led2 verde + resistencia 680Ω para ponérsela en serie

- Led3 azul (versión 220V) o en su defecto, un neón.

- Base empotrable para 220V/125V

- Interruptor para la salida de 220/125V

- Trozos de PCB para hacer regletas de conexión

- Opcional: Dos asas resistentes para transportar el inversor

- Cable de 16 mm2 de sección en colores rojo y negro

- Cable de sección "normal" para las conexiones que no sean para 50 Amps.

- Pinzas con cable para baterías que tengan realmente una sección de 16mm2

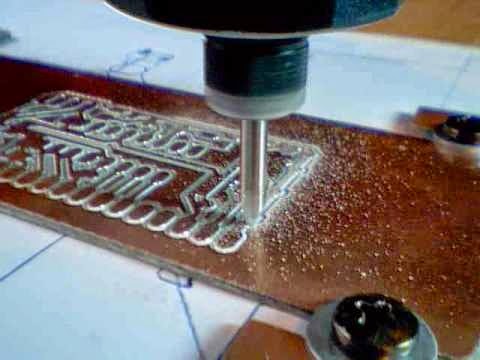

10. Diseñar y hacer el PCB

Ya sé que a estas alturas debería estar haciendo los circuitos con un programa de diseño tipo KiCad y usando métodos tales como el de la insoladora, o qué menos que el del planchado, pero... la falta de tiempo. Algún día llegará...

Mientras tanto, usaré, si, una vez más, el método del rotulador que por cierto me ha dado resultados más que buenos en los circuitos que he montado hasta ahora incluyendo algunos con varios integrados.

Quizás sea un poco más trabajoso el método del rotulador, pero también es verdad que hacen falta muchos menos medios (ni ordenador, ni software, ni saberlos utilizar, no insoladora, no productos especiales...). Las gallinas que entran, por las que salen...

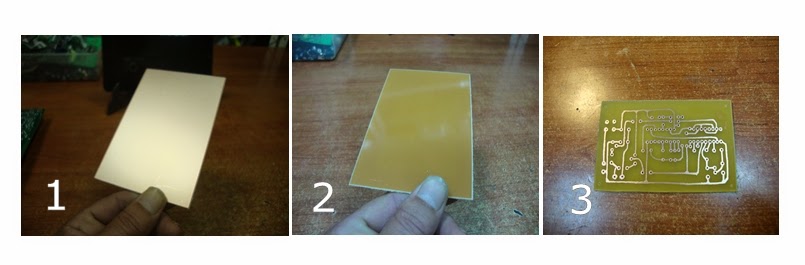

No voy a detallar minuciosamente el proceso de elaboración del PCB en cada vídeo, eso ya lo hice en el Tutorial de electrónica básica cap 15, pero sí voy a mostrar a continuación las fotos más relevantes de dicho proceso para facilitaros el montaje de este circuito:

DISEÑO INICIAL O "BASTO":

![]() |

| Fig 13. Diseño inicial |

Trazamos las pistas, intentando no usar puentes o jumpers. Aquí también determinaremos el tamaño ideal del PCB que resultó ser de 120 x 80 mm

Hay que dejar espacio en las cuatro esquinas para los taladros a 3 mm y no apurar los márgenes del PCB con los componentes.

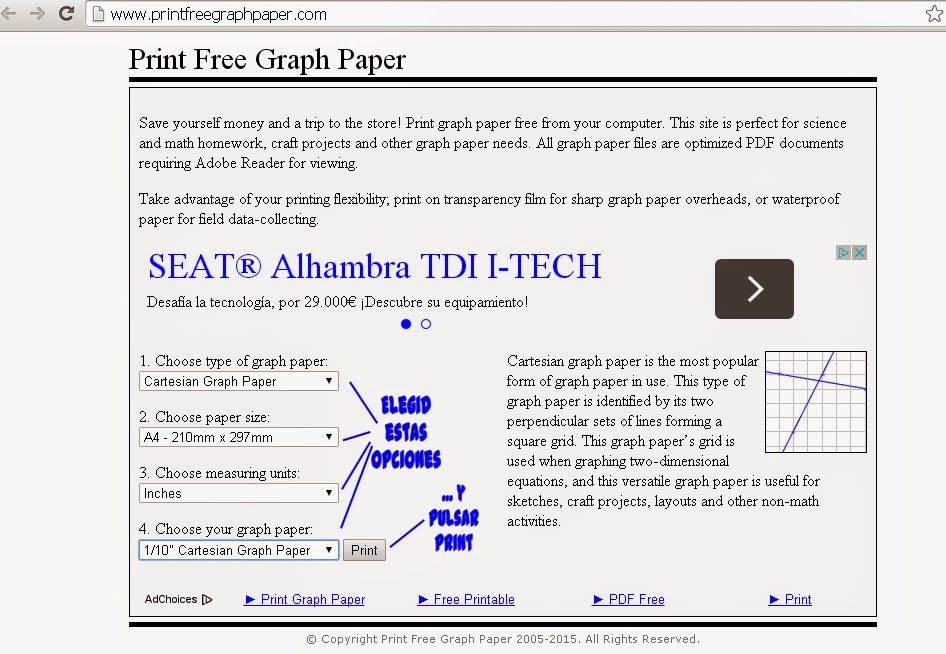

DISEÑO A ESCALA

![]() |

| Fig 14. Diseño definitivo a escala |

Convertimos el diseño inicial a éste, ya a escala. con la ayuda de papel cuadriculado en décimas de pulgada, la distancia standard entre patillas en los componentes.

PADS Y PISTAS YA ROTULADAS

![]() |

| Fig 15. Pistas y pads rotuladas en el lado del cobre |

Pistas y pads dibujados con rotulador permanente sobre el lado del cobre. Hay que dar dos y hasta tres pasadas de rotulador para que el trazo sea capaz de aguantar la acción del ácido, dejando un minuto entre pasada y pasada.

Por muy buena vista que se tenga, es bueno ayudarse con la lupa: El pulso de tu mano mejorará y el trazo será de mayor calidad.

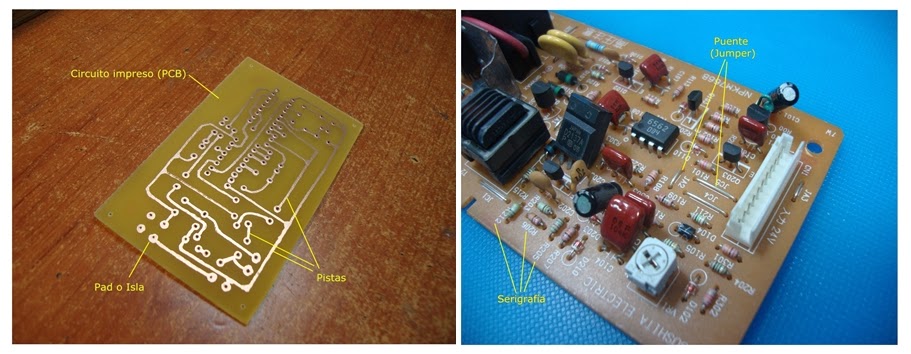

PISTAS DE COBRE, ESTAÑADAS

![]() |

| Fig 16. El PCB atacado por los ácidos, pistas estañadas |

El lado del cobre, estañado, para darle más resistencia frente al paso del tiempo, mejorar la conductividad y "tapar" imperfecciones en las pistas.

En esa ocasión, algunas pistas no me han salido tan limpias y nítidas como en otros circuitos. El estañado lo soluciona.

SERIGRAFÍA (LADO COMPONENTES)

![]() |

| Fig 17. Serigrafía casera |

Siempre estará más claro a la hora de montar o reparar el PCB unas buenas indicaciones acerca de los componentes: Lugar, polaridad, código, valores...

EL CIRCUITO, VISTO AL TRASLUZ (COMPONENTES + PISTAS)

![]() |

| Fig 18. Por si sirve de ayuda: PCB mostrando simultáneamente lado componentes y lado pistas |

...Y EL CIRCUITO YA MONTADO

![]() |

| Fig 19. Circuito terminado. Ojo a la errata: El chip IC1 debe ir al revés de como se ve en esta foto |

La foto anterior, figura 19, contiene un error: El chip IC1 está al revés.Tan pronto como puse el último componente le hice varias fotos al PCB. Más tarde, antes de conectarlo le dí un repaso y descubrí que IC1 estaba al revés. Lo puse bien (operación fácil gracias a usar un zócalo en vez de soldarlo), pero se me pasó hacerle nuevas fotos al PCB...

11. La caja del inversor

Haremos la caja del inversor uniendo con tornillos las 6 maderas. Conviene enumerar (o nombrar) cada una de las maderas porque, aunque van por parejas iguales, las marcas y taladros que hagamos no serán exactamente iguales, y si las intercambiamos tendremos problemas de ajuste y montaje. En la foto podéis ver que van numeradas por dentro para no confundirlas.

Si hacemos mirar al inversor (parte de 220 hacia nosotros) tenemos

Madera 1: Suelo

Madera 2: Pared derecha

Madera 3: Techo

Madera 4: Pared izquierda

Madera 5: Frontal: salida de 220V

Madera 6: Trasera: Entrada de 12V

Rotulo esos números en las maderas no sólo para identificar a cada una de ellas, sino también (y muy importante) saber qué cara va a qué lado, y en que posición va la madera. Esta identificación de la posición de cada madera también nos ayudará a dar un mejor acabado a la caja. Por ejemplo, no es lo mismo iniciar taladros en una cara o en la otra de la madera. El lado por donde sale la broca tiende a ser mas feo que el lado por donde entra, bastante más limpio y definido.

La forma de unir estas maderas: Cada uno, el método que más le guste, pero en este montaje tenemos un componente bastante pesado: El transformador toroidal. No podemos hacernos concesiones en el ahorro excesivo, ni tampoco permitirnos hacer uniones inseguras, deben ser robustas. Yo utilizaré mi método preferido:

a) Taladro pasante a los laterales. 9 taladros abajo, 9 taladros arriba

b) Pongo el suelo y los laterales juntos, como deberían estar

c) A través del taladro hecho en los laterales, marco en el suelo

d) Taladro el suelo para que el tornillo no tenga que abrirse paso (la madera puede romperse)

e) Repito la operación para el techo, dando la vuelta a todo para poder poner dicho techo en la mesa, como si fuese el suelo.

f) Las maderas frontal y trasera, mas finas, las presento y las fijo directamente cuando suelo, techo y paredes estén unidos y bien apretados los tornillos.

Si el corte de las maderas te lo han hecho en una sierra robotizada que hace los cortes a escuadra perfecta y a pesar de todo cuando vas a poner el frontal o el trasero ves que no está a escuadra, aprieta bien los tornillos de los laterales: Todo se pondrá a escuadra perfectamente. A mí me ocurrió. Después de apretar bien los 36 tornillos laterales quedó a escuadra perfecta, y entonces presenté, marqué e hice los taladros frontales y traseros.

![]() |

| Fig 20. Maderas 1, 2, 3 y 4 ensambladas |

Una vez montada la caja para asegurarnos que queda bien, la desarmamos para comenzar el montaje de todos los elementos ya que todas las maderas tienen alguna cosa que hacerles. Lo vemos en el siguiente punto.

12. Mecanizado de las 6 maderas de la caja

12.1 SUELO

![]() |

| Fig 21. Suelo y patas de goma para buena base |

Recomiendo fijar seis patitas de goma en la cara externa, en la madera [1], en la cara que tocará el suelo, para evitar que el inversor se deslice o raye la superficie. Una pata en cada esquina y dos en el centro. Atención donde ubicamos estas patitas que van sujetas con tornillos: No deben interferir con otros taladros ya hechos en esta madera, o taladros que vayamos a hacer. Cuidado con este error.

En esta misma madera, por la cara de arriba irán (Fotos 22 y 23):

- 4 trozos de PCB a modo de cajas de conexión. Dos para la entrada de la corriente de batería (+) y (-) y otros dos para la corriente alterna que entrega el trafo toroidal

- el trafo toroidal (sujeto con cordeles finos pero resistentes), y también sujeto con tacos de madera de 60 x 60 mm

- El disipador con sus dos mosfet + el termostato

- El circuito del inversor

![]() |

| Fig 22. Madera "suelo" con sus elementos fijados. Lado izquierdo (según se mira desde el frontal) |

![]() |

| Fig 23. Madera "suelo" con sus elementos fijados. Lado derecho (según se mira desde el frontal) |

|

12.2 LATERAL DERECHO

En esta madera no vamos a sujetar ningún dispositivo, pero haremos una matriz de taladros para que sirva de aireación interior, especialmente para el caso de que el ventilador se ponga en funcionamiento.

![]() |

| Fig 24. Madera 2 lateral derecho (y la 4, lateral izquierdo) con su matriz de taladros para aireación interior |

12.3 TECHO

![]() |

| Fig 25. Ventilador sujeto en la madera nº3, el techo |

El techo o madera numero 3 tiene el ventilador (colocado en la parte del interior). También hay que hacer una matriz de taladros que permita pasar al aire. El ventilador se fijará con cuatro tornillos de largo suficiente con sus respectivas arandelas normales, arandelas grower y tuercas.

12.4 LATERAL IZQUIERDO

Igual que la madera 2. No tiene ningún componente sujeto, también haremos una rejilla de agujeros para que salga el aire que el ventilador fuerza hacia dentro de la caja (El ventilador está montado en el techo). Ver figura 24.

12.5 FRONTAL

Esta madera lleva un buen número de elementos adosados para poder controlar y monitorizar el funcionamiento del inversor:

![]() |

| Fig 26. Madera "5" Frontal, con los 10 componentes adosados. |

- Voltímetro DC con escala para 15 voltios

Para monitorizar el estado de la batería. Nos será de gran ayuda para ajustar la función "Batería baja".

- Voltímetro AC para 300 voltios

Sabremos en todo momento qué tensión tenemos en la línea de AC.

- Interruptor.

Para conectar/desconectar la toma de AC.

Si no vamos a utilizar el inversor durante un largo tiempo es mejor que desconectemos las pinzas de la batería. No hay que olvidar que el inversor tiene un pequeño consumo (unos 100 mA) cuando no hay nada conectado, pero este pequeño consumo de forma continuada puede terminar descargando una batería en cuestión de unos pocos días (a no ser que esté siendo cargada simultáneamente por alguna fuente de energía, como solar o eólica).

- Fusible AC

De 3 amperios si usas 220-240VDe 6 amperios en caso de usar 125VAdemás del fusible de 70 amperios para el circuito de la batería, creo conveniente esta protección suplementaria. Hay un tercer fusible en el PCB de tan solo 1 amperio para dicho PCB. Este inversor lleva, pues, tres fusibles.

- Toma AC empotrable

Para conectar los dispositivos que vayamos a hacer funcionar, o una regleta de múltiples enchufes para conectar varias cosas. Si se va a usar para electrificar una casa, esta toma se puede conectar a un cuadro de maniobra eléctrico con diferencial y todas las protecciones que creamos convenientes.

- Los dos potenciómetros, el de regulación de tensión (P3) y la regulación del punto de accionamiento de "Batería Baja (P5)". Sujetos con sus respectivas tuercas.

- Los tres LEDs: El rojo para la función "Batería Baja", va conectado con dos cables directamente al conector del PCB. El LED verde para presencia de 12V tiene una resistencia en serie de 680 Ohm. El tercer LED azul, para presencia de 220/125V AC puede ser del tipo 220/125V o puedes usar uno normal de 3 voltios (como he hecho yo) pero poniéndole en antiparalelo un diodo 1N4007 y en serie con ambos una resistencia de 470K

En la figura siguiente 27, el frontal con los taladros para albergar los componentes. El disponer de una broca de corona de 38 mm de diámetro me ahorró mucho trabajo de marquetería: Hice con ella los taladros grandes para los dos voltímetros y la toma de 220. Sólo hicieron falta unos pequeños retoques con lima.

Lo que se ve en el contorno de esa madera son clavos, pero son sólo para marcar la posición de los taladros en las maderas 1, 2, 3 y 4. Después se retiran estos clavos, se hace el pre-taladro en dichas maderas, y finalmente se ponen tornillos (y no los clavos).

![]() |

| Fig 27: Taladros para los instrumentos en la madera "5" Frontal |

12.6 TRASERA

Aquí se pondrán los conectores para enchufar la batería de 12V e introducir esa tensión al interior del inversor. Después de varias búsquedas me aclaro que una buena solución es usar una combinación de tornillo, arandelas y tuercas.

Es un sistema barato, es a prueba de fallos (las pinzas aquí me resultaban peligrosas, pues pueden soltarse y crear un cortocircuito). Tampoco me convencían las conexiones tipo banana.

Para cada uno de los dos polos:

POR LA PARTE DE DENTRO:- Un tornillo de métrica 10- Una arandela grower- Un conector de tipo anillo cuyo anillo permita pasar al tornillo M10- Una arandela de ala ancha

POR LA PARTE DE AFUERA:- Una arandela de ala ancha- Una tuerca, para fijar firmemente el tornillo a la madera.- Otro conector de anillo (del cable de la batería)- Una arandela grower- Una tuerca

Los cables de batería tienen en un extremo unas pinzas para la batería, y en el otro extremo terminales de anillo que pondremos al montaje anterior.

![]() |

| Fig 28. Parte trasera con los bornes de conexión para los cables que vienen desde la batería |

![]() |

| Fig 29. Detalle de la conexión proveniente de la batería. Cable positivo rojo. Sección del cable: 16 mm2 |

![]() |

Fig 30. Conector utilizado para los cables de batería de 16 mm2 de sección. Su orificio grande deja pasar al tornillo M10. Su casquillo tiene un diámetro ideal para alojar y soldar el cable. Prefiero soldarlo en vez de remacharlo. |

13. El cable para conectar el inversor y la batería

Hay que hacerse con un par de cables para conectar la batería al inversor.La sección deberá ser como mínimo de 16 mm2 para no tener pérdidasEl largo, es cosa de cada cual, permitiendo llegar desde la batería al inversor, pero siempre buscando el mínimo posible también para minimizar pérdidas.

Me construí yo mismo una pareja de cables, uno rojo para el positivo y otro negro para el negativo. En un extremo del cable, pinzas de tamaño grande para aplicar a la batería. En el otro extremo, para conectar al inversor, un terminal de anillo soldado, como los vistos en el punto 12 anterior.

14. Cableado interno

Ya sólo queda unir los distintos elementos mediante cables:

Parece que no, pero hacer un conexionado interno decente no es tan fácil. Primero, las conexiones deben ser buenas, tanto mecánica como eléctricamente. Que no se oxiden por calor y no generen resistencia con el tiempo. Deben ser fáciles de poner y quitar. Y fiables en el tiempo. De entre las muchas opciones voy a utilizar el mismo sistema que empleé en el "panel de control" de mi fábrica de biodiesel que nunca me ha dado el más mínimo problema:

Consiste en unir a la madera suelo (mediante uno o dos tornillos) pequeños trozos cuadrados o rectangulares de circuito impreso, con el cobre mirando hacia arriba, estañados casi en su totalidad. En cada uno de esos cuadrados soldaremos un cable determinado y desde allí derivaremos hasta donde haga falta.

Necesitamos hacer CUATRO trozos de circuito impreso:

- Entrada del positivo de la batería

- Entrada del negativo de la batería

- Un polo de la alterna (220/125V) que sale del toroidal

- El otro polo de la alterna (220/125V) que sale del toroidal

![]() |

| Fig 31. "Caja" de conexión para el polo positivo |

Sujetamos esos trozos de circuito impreso con dos tornillos a la madera suelo nº1, y en esos trozos de circuito impreso haremos las conexiones a los distintos puntos del inversor.

En la figura 31, a la izquierda, uno de esos trozos de PCB para hacer las conexiones, concretamente el del polo positivo de la batería. Bien estañado.

Por ejemplo, en el polo positivo de entrada de batería tenemos seis cables:

- Un cable de 16 mm2 quue es la entrada del positivo de la batería

- Otro cable de 16 mm2 que irá a la toma central del 12+12 del toroidal

- Un cable de sección normal-pequeña al positivo del PCB

- Otro de sección normal-pequeña para el (+) del voltímetro

- Otro de sección normal-pequeña para el (+) del ventilador refrigerador

- Otro de sección normal-pequeña para el ánodo del LED

![]() |

| Fig 32. Vista del lateral izquierdo |

15. Prueba final

Se vuelve a probar el inversor con un grupo de dispositivos, y funcionan sin problema. Los dispositivos han sido:

- Lampara de incandescencia de 24W- Idem, de 100W- Taladradora de 550W- Motor de inducción sin escobillas para 220V- Cargador de móvil- Un lector DVD![]() |

| Fig 33. El inversor, terminado. |

16. Palabras finales

La potencia de una corriente eléctrica viene dada por el producto de su tensión y su intensidad. Por lo tanto, es lo mismo, en términos de potencia:

12 voltios a 50 amperios = 12 x 50 = 600W48 voltios a 12.5 amperios = 48 x 12.5 = 600W

Sin embargo, en el caso de trabajar a 48 voltios la intensidad es mucho menor, lo que nos permite utilizar cables de menor sección, y todo se simplifica y abarata mucho. Esta es la razón de porqué se transporta la electricidad a centenares de miles de voltios, y no a 220V

Entonces... ¿Porqué el inversor a 12 voltios y no a 48 voltios usando cuatro baterías en serie sumando sus tensiones 12+12+12+12 = 48 voltios?

Porque la mayoría de los que tenemos acceso a una batería tenemos acceso sólo a UNA: La de nuestro vehículo. Así que, por motivos de "utilidad pública" elegí la tensión de 12 voltios a sabiendas de que trabajar con potencias medianas -como 600W- iba a traer las complicaciones de trabajar con cables de bastante sección.

Parece que no hay mucha diferencia entre trabajar con un cable "normal" de pequeña sección y uno de 16 mm2, pero hay que ponerse a ello para comprobar realmente que las cosas se complican bastante:

Con cable de 16 mm2 todo tiende a llenarse de cable, ocupan mucho espacio, son difíciles de manipular, mientras un cable normal lo pelas "con un golpe de tijeras o alicates", pelar uno de estos es más laborioso. También necesitan una gran cantidad de calor (y estaño) para estañarlos y soldarlos. Los terminales y los contactos tienen que ser igualmente grandes, lo que choca con el reducido tamaño de los mosfet a los que alimentan. Además, el precio crece de forma considerable para el cable de estas secciones. Cuando uno va a la tienda a por cable "normal" no le preocupa mucho el precio, pero el cable de 16 mm2 cuesta 5 euros cada metro y ya te molestas en medir para no gastar de más.

Pero este es el precio que hay que pagar por tener un inversor medianamente potente para una tensión tan normal y disponible como 12 voltios...

DOTAR DE ELECTRICIDAD A 220V A UNA CASA

Especialmente si se trata de una casa que no tenga confiada a la electricidad la mayoría de electrodomésticos. Quedan excluidos electrodomésticos de gran consumo, como aire acondicionado, hornos eléctricos...

Pero hasta 600W pueden usarse muchos otros:

- Iluminación. Si la iluminación de bajo consumo es interesante, en este caso es de la máxima importancia. Con lámparas LED se puede dotar de iluminación a una casa mediana por menos quizás de 200W

- Neveras o frigoríficos. Las más modernas de alta eficiencia apenas consumen poco más de 100W, así que hay inversor de sobra...

- Audio, TV, informática: Puesto que puede hacer funcionar a un DVD, basado en una fuente de alimentación conmutada, todos estos equipos también funcionarán. Ninguno de ellos consume, ni de lejos, 600W. Así que puedes poner tu música favorita, disfrutar de tu PC (ya sea una torre o un portátil) o ver la TV

- Motores: Si necesitas alguna herramienta tipo taladro, radial, sierra eléctricas, puedes usar ese inversor. Muchas de estas herramientas consumen por debajo de 600W. También incluyo extractores de humo, ventiladores...

Un recurso para tener el doble de potencia (1.200W) sin necesidad de hacer ete inversor más grande es... hacer dos. Puedes destinar uno a iluminación, y el otro a los enchufes. O bien puedes dividir la instalación en dos partes, y usar en cada parte un inversor.

Para aquéllos que quieran hacer un inversor más potente, por ejemplo uno de 3000 W, con lo que ya puedes poner lavadoras, hornos, etc, tengo una buena noticia: El tamaño del núcleo toroidal necesario para una potencia doble no es el doble sino mucho menor. Cuando un núcleo tiene unas dimensiones de el doble que otro, su potencia es ¡¡dieciséis veces mayor!!

Vamos a ver un ejemplo:

El núcleo que he utilizado en este trabajo tiene estas medidas:

Diámetro externo : 13cm

Diámetro interno : 7 cm

Altura : 6 cm

Con esas medidas podemos determinar la potencia de ese núcleo, que es igual al "Cuadrado del Área de la sección transversal del núcleo". La figura 34 aclarará esto un poco más. Ojo, siempre hay que usar cm (y no mm) como medida para que los cálculos sean correctos:

![]() |

| Fig 34. Potencia en W de un núcleo toroidal. Es igual al cuadrado de su superficie transversal. |

y con estas medidas tenemos 600W

¿Cuanta potencia tendremos con un núcleo el doble de grande?

¿El doble de potencia, 1200 W en lugar de 600W?

No señor... Si aplicamos la fórmula a un núcleo con las medidas el doble de grandes, obtendríamos ¡¡9600W!! (16 veces más)

Entonces, ¿Para conseguir 3000W que es 5 veces más que 600? ¿Qué tamaño tendría que elegir para el núcleo?

Pues, por ejemplo:

Diámetro externo : 23cmDiámetro interno : 12 cmAltura : 10 cm

Que como veis, tampoco es ningún mastodonte...

De hacer un inversor para esa potencia de 3000W, claramente yo iría a lo seguro y trabajaría a 120 voltios de corriente continua (diez baterías en serie), con lo cual la intensidad sería algo menor de 25 amperios para conseguir los 3000W, lo que permite trabajar con hilo de 3.5 mm de diámetro en el bobinado del toroidal y las conexiones de alta corriente.

Una complicación es que 120V de tensión de batería ya es una tensión peligrosa, especialmente en ambientes húmedos. A un parque de baterías de estas características ya habría que dotarlo de protecciones contra accidentes.

También habría que utilizar mosfet de mayores prestaciones, que por supuesto no van a costar a tan sólo 5€ cada uno como los IRF1405 de este proyecto de 600W, pero el que algo quiere, algo le cuesta...

No veo ningún impedimento para utilizar este mismo circuito en un hipotético inversor a 3000W y 120VDC (a condición de que los mosfets sean adecuados para 120 voltios) y que la alimentación para los positivos de IC1 e IC2 no sería, claro, a 120 voltios, sino que tomaría una derivación de UNA sola batería para alimentarlo a 12 voltios.

17. El vídeo