ÍNDICE

Los inicios del circuito impreso

Tipos de circuito impreso

A cada cosa por su nombre: Partes de un circuito impreso

Técnicas de elaboración de circuitos impresos

Normas del buen electrónico para hacer circuitos impresos

Método I, el circuito pre-impreso

Que se puede hacer con éste método

Material y herramientas

Método (Con ejemplo: Amplificador audio 3.5W)

Partimos de esquema, y a veces, también de un diagrama

Soldar terminales a los pads

Aprovechar los terminales que se puedan usar

Cortar terminales restantes

Hacer puentes de alambre, sencillos (rectos) o con formas

Unir con cable

Método II, el rotulador

Que se puede hacer con éste método

Dos variantes: Circuito "basto"... y no tan basto

Material y herramientas

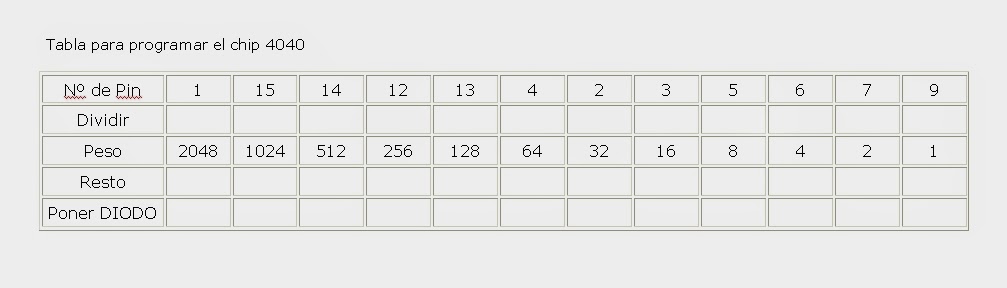

Método (Con ejemplo: PCB para afinador en nota "LA" a 440 Hz)

Partimos de esquema

Esbozo o diagrama grosero: Situar componentes y trazar pistas.

Pasamos diagrama a papel transparente a 1/10 de pulgada

Preparativos del PCB (Cortar, limpiar)

Adosamos diagrama a PCB, marcar taladros con punzon

Retiramos diagrama.

Dibujamos con rotulador: Los pads, pistas y anotaciones

Preparamos atacador para el cobre

Someter PCB al baño atacador

Sacar PCB del baño atacador, aclarar con agua, secar

Retirar las líneas de rotulador. El cobre queda a la vista

Taladrar los pads y las cuatro esquinas

Test: Medir continuidad

Serigrafiado casero

El vídeo

Con éste capítulo del tutorial de electrónica básica abordaremos el asunto de fabricarnos nuestros propios circuitos impresos, a la medida, y así poder hacer realidad nuestros proyectos electrónicos. Soy consciente de que el mayor freno a la hora de hacer un dispositivo electrónico, incluso uno pequeño, es la relativa dificultad de construir un circuito impreso, especialmente para aquéllas personas que empiezan.

Por cierto, en adelante, usaré a menudo la abreviatura "PCB" para referirme a un circuito impreso, del inglés: "Printed Circuit Board", algo así como "Panel de circuito impreso".

La materia a ver en este capítulo es bastante, los métodos a nuestro alcance para hacer los circuitos impresos también son numerosos: Al menos cinco. Por eso, dividiré este tema de los PCB en varios vídeos:

1) El presente, correspondiente a este vídeo y a esta entrada del blog, capítulo 15, en donde trataré de los siguientes temas:

- Introducción a los PCB (común a todos los métodos de hacer PCB)

- Método del circuito pre-impreso

- Método del rotulador

Y cuatro vídeos más:

2) Uso de software EDA (Electronic Design Automation) para hacer PCB

3) Método de la plancha

4) Insoladora casera

5) Método de la insoladora

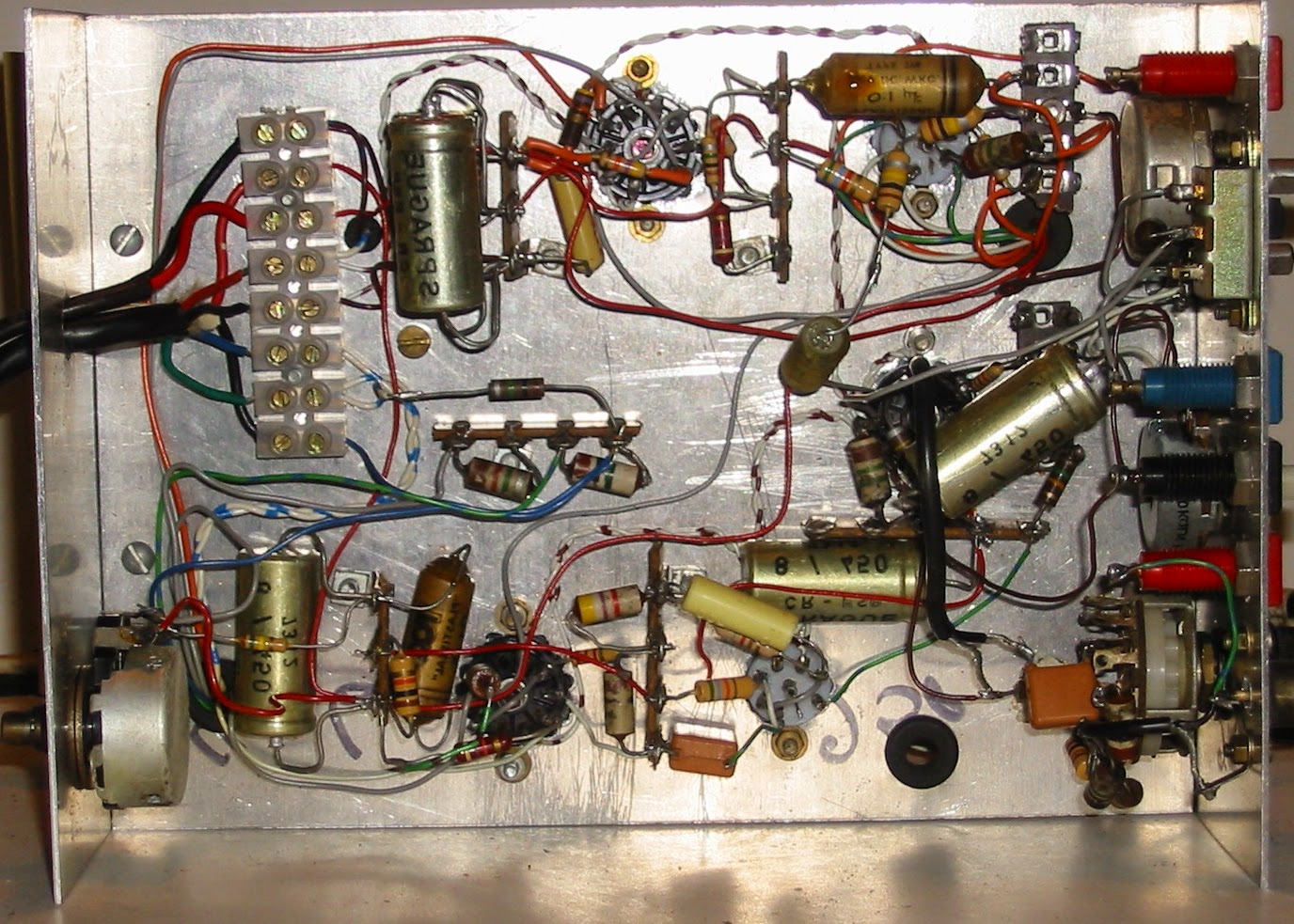

Los inicios del circuito impreso

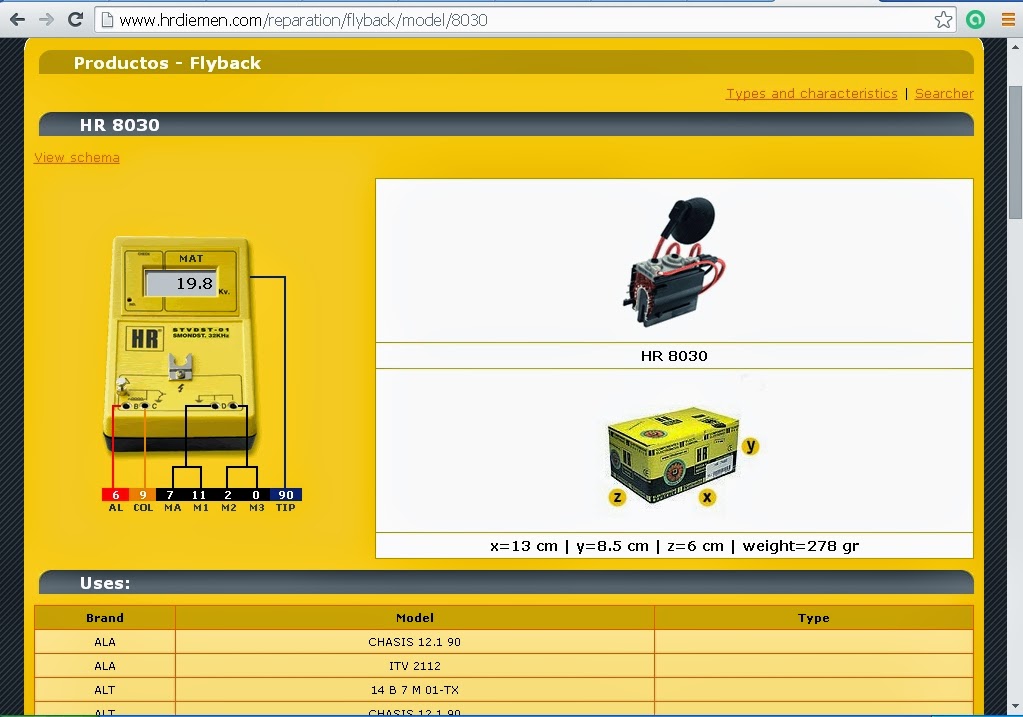

Todo circuito electrónico necesita tener conectados entre sí a sus componentes. No siempre ha existido el circuito impreso. Los primeros circuitos se hacían conectando de forma aérea los componentes y usando regletas ancladas en el chasis. Muy poco se parecen los circuitos de entonces a los actuales. Juzgar vosotros mismos en esta foto de un equipo antiguo:

|

| [Fig.1] Así se hacían los circuitos antes del circuito impreso. |

A primeros del siglo XX ya se hicieron experimentos con la idea de hacer cosas planas en electrónica, incluyendo a Thomas Edison que estuvo probando la forma de "imprimir" conductores eléctricos en papel usando productos químicos. Tuvieron que pasar más de 50 años para que, por los años 1960, la electrónica de consumo comenzara a utilizar los circuitos impresos.

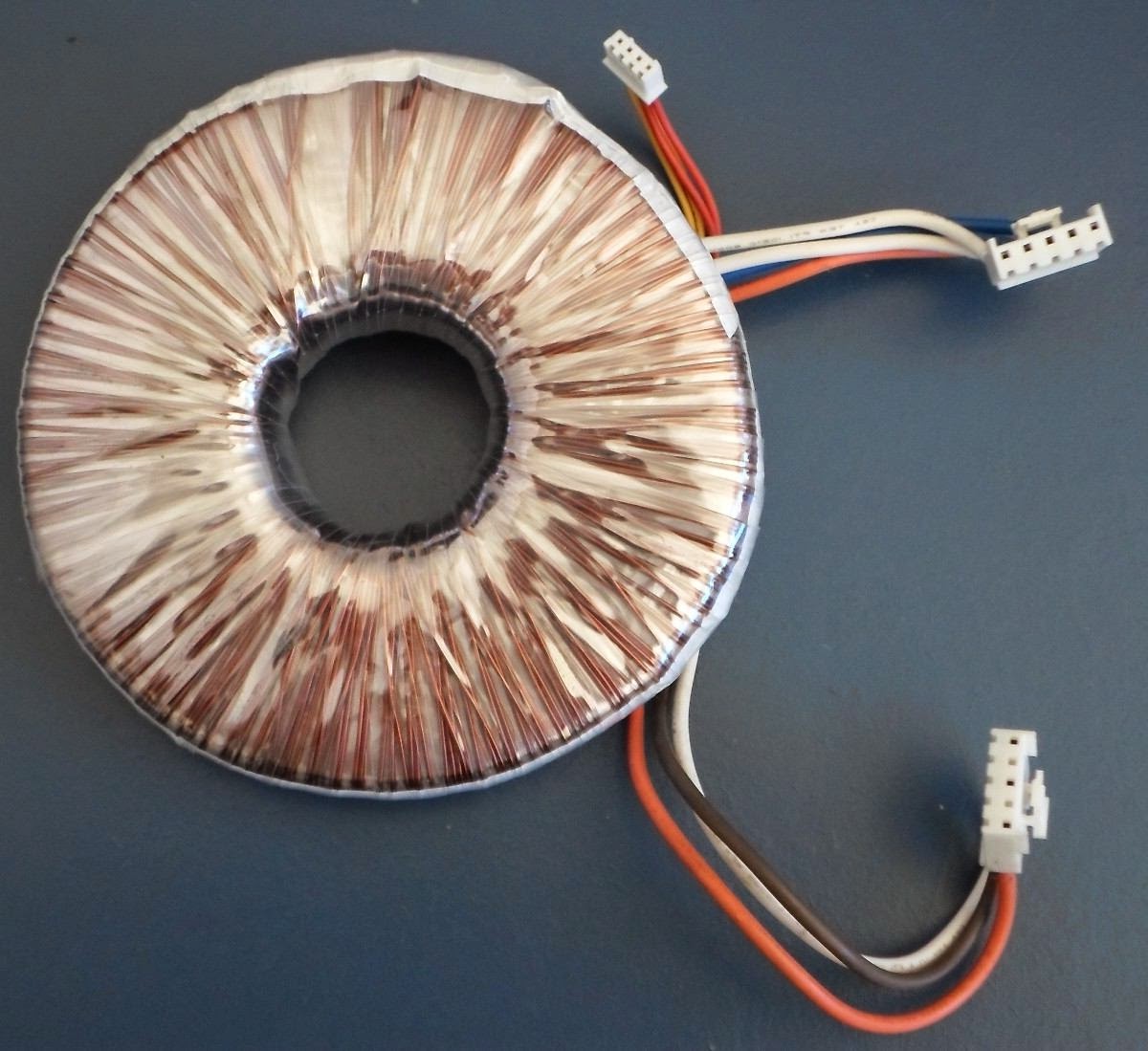

Un circuito impreso es una plancha de material aislante que tiene dibujadas o impresas unas pistas de cobre (equivalentes a cables). En estas pistas van soldados los terminales de los componentes quedando fijados mecánicamente y también conectados eléctricamente.

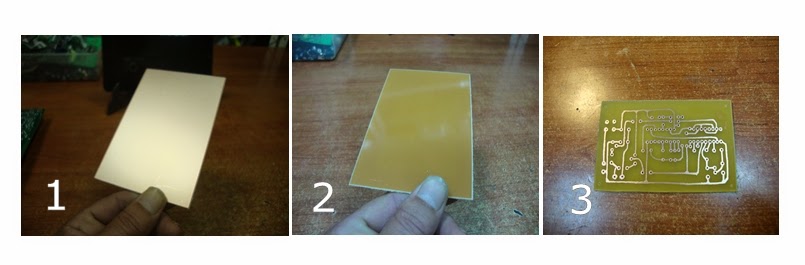

Los PCB se venden con un recubrimiento de cobre que ocupa toda la superficie. Es lo que se llama un PCB virgen. Nuestro trabajo será precisamente eliminar el cobre no deseado, y el cobre no eliminado resultante formará las pistas, o sea, el circuito.

|

| [Fig 2] 1: PCB virgen, lado del cobre. 2: Lado componentes. 3: Lado del cobre, PCB terminada |

Tipos de circuito impreso

Nosotros, de momento, nos vamos a centrar en un tipo de circuito impreso, el más sencillo, que consiste en una sola capa. En cuanto al tipo de montaje de componentes, usaremos el "through hole", es decir, componentes a un lado, soldaduras al otro. Tampoco tiene mucha dificultad hacer algo tipo SMD si se trata de componentes "grandes" como resistencias y/o condensadores o incluso algún transistor SMD y seguramente lo haremos en algún montaje para miniaturizar.

No obstante, no está de más ver los los distintos tipos de PCB aunque no tengamos pensado usarlos de momento:

a) Según el material con que esté hecho el panel.

El PCB debe tener varias características deseables como: No ser combustible, tener buen poder aislante, soportar temperatura...

Existen los tipos FR1, FR2,... hasta FR6 y también están los tipos CEM-1 hasta CEM-5, aunque los tipos que habitualmente vamos a encontrar son FR2 (baquelita) y FR4 (fibra de vidrio). En principio, a nosotros nos vale cualquiera de estos tipos, pero el más recomendable es el FR4 fibra de vidrio, por las siguientes razones:

- Más resistencia mecánica

- No le afecta la humedad, a la baquelita sí

- La baquelita no debe usarse para aplicaciones de alta frecuencia

- La fibra de vidrio no arde, la baquelita sí

Alguna desventaja tenía que tener la fibra de vidrio frente a la baquelita:

- Es algo más cara

- Desgasta antes las herramientas (es más dura), sobretodo las brocas a la hora de hacer los taladros para los terminales de los componentes. Pero bueno, para eso están las brocas de cobalto, que no cuestan mucho más que las "normales" y yo he taladrado con ellas macizos de hierro de 1 cm de espesor como si fuera mantequilla...

b) Según el número de capas.

b1) El caso más sencillo es cuando hay cobre sólo en un lado:

|

| [Fig 3] PCB de una sóla cara: 1: Lado componentes (sin cobre). 2: Lado pistas |

b2) También es bastante común el circuito de doble cara: Hay pistas de cobre y componentes en ambos lados del PCB. A nivel de aficionado es más complejo, pero este sistema permite miniaturizar bastante los circuitos. Hay conexiones entre una cara y la otra mediante agujeros que comunican eléctricamente las pistas de ambas caras. Normalmente este tipo de PCB viene asociado con tecnología SMD, lo que permite hacer aún más pequeños los circuitos.

|

| [Fig 4] PCB de doble cara. 1: Un lado con componentes y pistas. 2: El otro lado... también con componentes y pistas |

b3) Y más difícil todavía, los circuitos multicapa. Varios paneles (pueden llegar a ser más de 20) adosados uno sobre otro formando un único panel. Cada uno de ellos tiene su propio circuito de pistas, y mediante agujeros conductores (llamados vías) se comunican las placas entre sí. A veces estos agujeros son visibles, pero otras veces no son visibles desde el exterior porque comunican capas internas. Es una tecnología bastante compleja que ha permitido miniaturizar los equipos de forma espectacular:

| [Fig 5] Vías en un PCB multicapa |

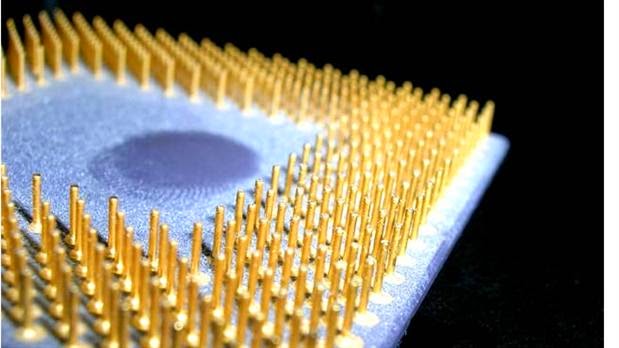

c) Según el montaje de los componentes

c1) El más sencillo, el denominado "through hole" (a través del agujero), usando componentes clásicos, esto es, con terminales, que se introducen a través de taladros que haremos en el PCB. El componente queda a un lado del PCB (el lado que no lleva cobre) y el terminal quedará en el lado del cobre, para ser soldado. El circuito de la fig.3 es de este tipo.

c2) SMD (Surface Mounted Device) o Dispositivo montado en superficie. Los componentes SMD no tienen terminales en forma de alambre, sino unas reducidas pestañas para ser soldados directamente en la cara del PCB que tiene el cobre: No hacen falta taladros, todo va en una cara (excepto si el circuito es de doble cara o multicapa, lo que es bastante probable).

Este tipo de montaje permite reducir considerablemente el tamaño de los circuitos pero ofrece más dificultad al aficionado debido al pequeño tamaño de los componentes y también porque las pistas de cobre a menudo son muy finas y van muy juntas entre sí.

Claro que, decir SMD es mucho decir: Mientras que un circuito integrado SMD de última generación es casi terreno vedado para un aficionado por su gran densidad de terminales, otros componentes SMD no ofrecen mucha complicación y aún un aficionado puede trabajar con ellos, es el caso de resistencias, condensadores, diodos, transistores y algún integrado que otro, pero especialmente resistencias y condensadores.

Haremos algún circuito utilizando estos componentes SMD para conocer la ventaja que ofrecen en cuanto a miniaturización.

Paradójicamente, a los robots industriales que montan circuitos, les resulta más sencillo y económico este sistema SMD que el anterior de through hole, aparentemente más sencillo.

El circuito de la anterior fig.4 hace uso intensivo del montaje tipo SMD.

| [Fig 6] Comparación de tamaño: Resistencias "through-hole" VS resistencia SMD |

A cada cosa por su nombre: Partes de un circuito impreso

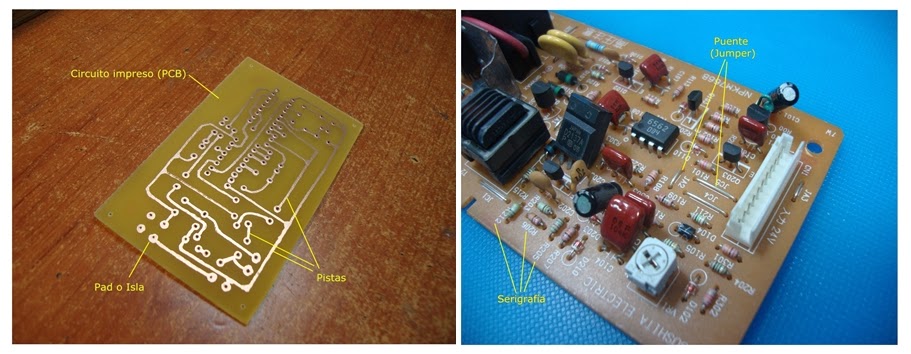

Utilizaré los nombres estándar para referirme a las partes de un circuito impreso, citando también la palabra inglesa. A veces se utiliza tanto (o más) la palabra inglesa como la española:

Circuito impreso / PCB (Printed Circuit Board) Placa de material aislante (puede ser de muchos tipos) donde poner los componentes de un circuito y conectarlos entre sí.

Pista / Track Cada uno de los conductores de cobre en el circuito impreso.

Isla / Pad Círculos de cobre, normalmente con un pequeño taladro en su parte central, para pasar los terminales de los componentes donde serán soldados. Lo más frecuente es que una pista termine en un pad (a veces no es así: Una pista puede terminar... en otra pista).

Puente / Jumper Trozo de hilo conductor (cobre o alambre) utilizado para pasar una pista por el lado de los componentes.

Vía / Via Son pads con la particularidad de que su interior es conductor y comunican distintas capas de circuitos multicapa.

Capa / Layout En circuitos multicapa, cada superficie recibe ese nombre.

Serigrafía / Silk screen printing, serigraphy Suele referirse a las inscripciones que se hacen en un PCB (normalmente por el lado de los componentes y en color blanco) que consisten en la silueta de los componentes así como información relativa a los mismos. Ayuda mucho en el montaje y reparación de circuitos, y hace una gran diferencia entre un acabado profesional o no-profesional. Lamentablemente no es una tarea fácil para un aficionado ni siquiera usando software EDA

Personalmente, la serigrafía en un PCB me resulta un recurso muy útil a la vez que atractivo.

|

| [Fig 7] Partes esenciales de un PCB |

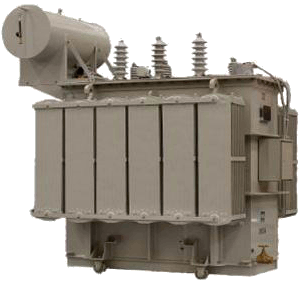

Técnicas de elaboración de circuitos impresos

Con esto me refiero a técnicas que están al alcance de un aficionado, porque técnicas, haber, hay bastantes más, sobretodo en la industria. Las enumeraré y definiré brevemente. Después, trataremos sobre cada una de ellas. Las dos primeras técnicas las veremos en este vídeo y blog. Las restantes serán motivo de otros vídeos:

Métodos:

1) Método del Circuito pre-impreso: Con PCB que viene de fábrica con un patrón de pistas pre-impreso (tiras o puntos). Sólo hay que situar los componentes en el PCB, soldar, a veces añadiendo cables, y listo.

- Ventajas: Rápido, el más barato, fácil, no usa químicos, no hay que taladrar.

- Desventajas: Sólo para circuitos pequeños, hay que usar cables o alambres para unir algunos componentes, cierta dificultad para repararlo, el acabado no es vistoso por el lado del cobre.

2) Método del rotulador: Partimos de un PCB virgen con cobre cubriendo toda una cara. Hacemos el dibujo del diseño del PCB (a mano o con software EDA). Dibujamos ese diseño en el cobre del PCB, atacamos con ácido el PCB, lo lavamos, y se hacen los taladros.

- Ventajas: Si no se dispone de software EDA, es una opción mejor que la anterior. Se pueden hacer circuitos bastante más complejos (depende mucho de la habilidad manual de cada uno). Es un método económico: No hace falta impresora láser, ni plancha ni insoladora: Sólo un rotulador, herramientas sencillas y dos productos químicos comunes.

- Desventajas: El acabado, aunque aceptable, no es tan bueno como los tres métodos siguientes. No es apto para circuitos de gran densidad (salvo que seas un picasso del rotulador).

3) Planchado (térmico): Igualmente partimos de una PCB virgen. Hacemos el diseño del PCB con una aplicación informática EDA. Imprimimos el diseño en papel fotográfico con una impresora láser (no vale inyección). Ponemos el papel en el PCB. Transferimos el toner desde el papel al PCB usando calor (plancha de la ropa). A partir de aquí, igual que el anterior método del rotulador: atacamos con ácido el PCB, lo lavamos y hacemos los taladros.

Es el método más utilizado por su buena relación calidad/dificultad/precio, y es bastante nuevo, pues está basado en una impresora láser que lleva mucho menos tiempo entre nosotros que una insoladora.

- Ventajas: Puede proporcionar un acabado bastante bueno. Apto para circuitos de mucha densidad de componentes. Aquí se pueden explotar los beneficios de la tecnología EDA.

- Desventajas: Prácticamente ninguna, pero al parecer puede presentarse alguna dificultad a la hora de transferir correctamente el toner cuando se aplica el planchado. Cuestión de practicar...

4) Insoladora (técnicas fotográficas): Partimos de una PCB virgen, pero ésta tiene que ser del tipo impresionable mediante luz ultravioleta. Se hace el diseño del PCB, normalmente con software EDA, pero también se puede hacer con rotulador en un papel (transparente en ambos casos). Se coloca ese papel sobre el PCB y con luz UVA (insoladora) se impresiona el PCB. Se quita el papel y se revela el PCB con líquido revelador. A partir de aquí se procede igual que en los dos métodos anteriores: Atacado con ácido, lavado y taladrado de los orificios.

|

| [Fig 8] Insoladora casera con LED UVA |

- Ventajas: Con un buen equipo, materiales, y haciendo bien las cosas, obtenemos un acabado profesional del PCB, que también puede ser de alta densidad de componentes y con pistas muy juntas. Los detalles pequeños, tales como anotaciones, salen muy bien. Si el circuito es pequeño se puede replicar varias veces en el papel y hacer de una vez varios circuitos.

- Desventajas: Necesita práctica y mucha atención, disponer de bastante equipo, además de usar ácidos también se usan álcalis muy corrosivos (sosa caustica) como revelador.

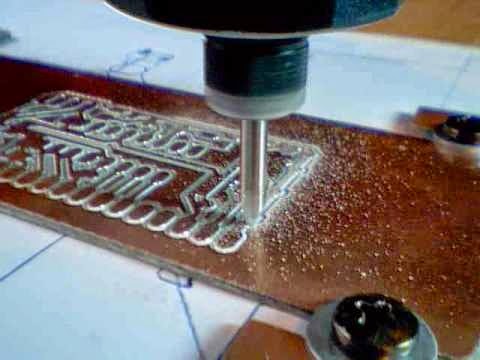

5) Mediante CNC (Control numérico por computadora): El sueño de más de un aficionado. Puede ser un CNC comercial, pero es mucho más atractivo (y barato) construirlo uno mismo. Básicamente consiste en una taladradora que se hace trabajar como fresadora, y se mueve en las tres dimensiones (adelante-atrás, izquierda-derecha, arriba-abajo) mediante tres motores paso a paso de gran precisión (uno para cada dimensión).

Estos motores son accionados por un ordenador (a través de circuitos drivers), mediante un programa que convierte el diseño del PCB en datos numéricos.

- Ventajas: Sin duda, el mejor acabado. No se utilizan papeles ni dibujos: Del ordenador al PCB directamente. No hacen falta ácidos ni productos químicos. El taladrado lo hace también el CNC como una operación más. Se puede desperdiciar muy poco cobre según cómo se haga el diseño del PCB. Y se pueden hacer grandes series de circuitos si el CNC es grande, pues hay PCB vírgenes de más de 1 metro cuadrado: Si el circuito es de 200 x 100 mm, cabe 50 veces en un metro cuadrado, y replicando las instrucciones, el CNC hará los 50 circuitos, trabajando él sólo, en una noche.

|

| [Fig 9] CNC en plena faena |

Normas del buen electrónico para hacer circuitos impresos

Exceptuando el primer método del circuito pre-impreso, en que no todas estas normas son aplicables, en los demás métodos es conveniente observar una serie de normas o buenas prácticas al diseñar el PCB. Deberíamos grabar en nuestra memoria lo siguiente:

1) Dejar margen entre pistas y borde del PCB, al menos 5mm

| [Fig 10] Márgenes |

Necesitamos ese margen, al menos en las esquinas, para hacer un taladro en cada una y poder fijar el PCB con tornillos. Esos taladros de fijación suelen ser a 3-4 mm de diámetro.

2) No hacer ángulos agudos en las pistas

| [Fig 11] Evitar hacer pistas con ángulos agudos |

Será más probable que en la fase de atacado con ácido se produzca una interrupción en la pista si ésta contiene ángulos agudos. Es mejor un ángulo obtuso, por ejemplo: Para girar 90º es preferible hacer dos ángulos de 135º (o una curva) en lugar de uno de 90º.

También se deben evitar los ángulos agudos en las pistas porque tendrían un comportamiento inductivo (que normalmente no se desea) especialmente si por esa pista circula una corriente de frecuencia alta.

Los cambios de dirección en las pistas también pueden ser curvas.

Y cuando haya que hacer una intersección a 90º, la reforzaremos según fig 11

3) Si la corriente que transporta una pista va a tener una frecuencia de más de 1 Mhz, la norma 2 anterior es fundamental

Para frecuencias altas, un simple cambio de dirección en un cable comienza a mostrar una naturaleza inductiva, a comportarse como una bobina, y tanto más cuanto más brusco sea ese cambio, es decir, cuanto más agudo sea el ángulo, y esto falseará las condiciones de funcionamiento del circuito

4) Las uniones Pad-Pista serán radiales, no tangenciales

| [Fig 12] |

Siempre procuraremos que la unión pad-pista sea lo más centrada posible, como las de la parte derecha de la fig 12.

5) No unir pads directamente, hay que usar pistas aunque sean cortas

| [Fig 13] |

6) Procurar no poner en cada pad mas de 4 pistas, y no en ángulo agudo

| [Fig 14] |

7) Buscar que las pistas sean lo más cortas posible

Siempre hay que buscar lo más simple, el trayecto mas corto (mientras no contravengamos el resto de estas normas). Rara vez una pista mas larga será beneficiosa para el funcionamiento del circuito.

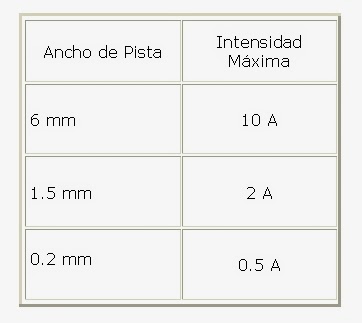

8) El ancho de las pistas: Cuestión de corriente

El ancho de las pistas dependerá de cuanta corriente vaya a circular por ellas. Como orientación, valga esta tabla:

|

| [Fig 15] |

Otro factor a tener en cuenta es el espesor de la capa de cobre, pero sobre esto tenemos poco o ningún control. La mayoría de PCB vienen de fábrica con unos 35µm de cobre. La tabla anterior es para ese grosor de cobre.

Truco o recurso: Podemos aumentar considerablemente la corriente máxima admisible por una pista recubriéndola de estaño. Por fino que sea el baño de estaño, multiplicaremos al menos por 10 esos 35µm.

9) Separación de pistas: Cuestión de voltaje

Para asegurarnos de que no salten arcos eléctricos entre pistas, éstas tendrán que estar separadas a una distancia mínima. Cuanto más voltaje, mas separación. Aquí tenéis una tabla voltaje/separación de pistas:

|

| [Fig 16] |

10) El diámetro de los pads será como mínimo el doble del ancho de pista

Con la excepción de que la pista sea también muy ancha. Si la pista es de 5mm de ancho o más, el pad también será de 5 mm.

| [Fig 17] |

11) Pistas de alimentación, anchura mínima 2 mmSin importar la corriente que vaya a circular. Aunque sea tan reducida como, por ejemplo, 10 mA. Esto ayudará a identificar las pistas de alimentación.

Método I, el circuito pre-impreso

QUE SE PUEDE HACER CON ESTE MÉTODO

Este es el método que hemos venido utilizando hasta ahora en todos los circuitos de la serie "Circuitos Útiles" en mi canal de Youtube.

Es el método más inmediato, fácil y barato. Apenas hacen falta herramientas y materiales. El inconveniente es que, cuando el numero de componentes aumenta, el diseño con este método se vuelve más y más farragoso. Y ni hablar de montajes donde haya que poner media docena de circuitos integrados...

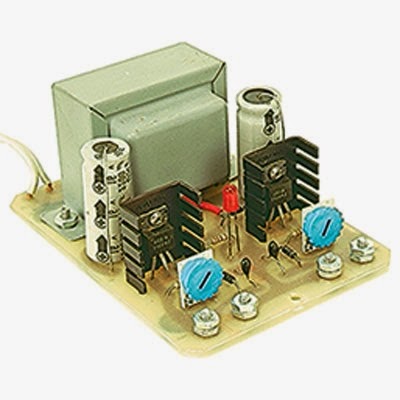

Las limitaciones anteriores no quitan que, este método, cuando se usa en los casos adecuados (circuitos poco complejos), proporciona montajes tan fiables como cualquier otro método. Todos los montajes que hice con este método (van siete) los utilizo en mi día a día (algunos me resultan realmente valiosos como el regulador C.A. de 3.8Kw y la fuente de laboratorio) y siguen funcionando a la perfección, y son:

1. Pequeño amplificador de audio con LM386

2. Regulador de C.A. de 3.8Kw

3. Luz destelleante para bici/running...

4. Fuente de alimentación 220v AC / 3,6,9,12,15,18v DC sin transformador

5. Fuente laboratorio 0-30V 4A, cortocircuitable, con limitación de intensidad

6. Detector de metales

7. Radio-amplificador a válvulas con PCL82

MATERIALES Y HERRAMIENTAS

Como materiales necesitamos:

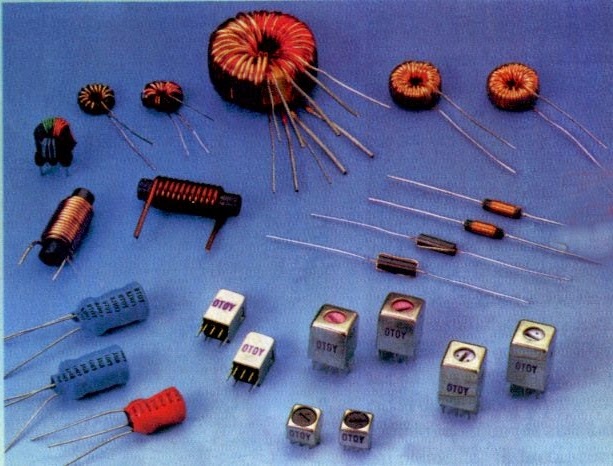

1) El circuito pre-impreso que vayamos a utilizar. Hay de dos tipos: De matriz de puntos y de pistas. En muy pocas ocasiones he utilizado el de pistas, por ejemplo para hacer el sensor de un detector de humedad que funcionó muy bien. En la mayoría de ocasiones nos resultará más útil el tipo de matriz de puntos por su versatilidad. Se venden en distintos tamaños.

| [Fig 18] PCB Pre-Impreso. Izquierda: Matriz de puntos Derecha: Pistas o tiras |

2) Como en todos los tipos de montaje, necesitaremos estaño para soldar, del utilizado en electrónica.

| [Fig 19] Estaño, alambre zincado de 0.8mm y cable |

3) Alambre galvanizado de 0,8 mm de diámetro, para hacer pistas y puentes, para conectar componentes entre sí.

4) Cable de cobre aislado, para el mismo fin anterior, para cuando no podamos usar alambre por su carencia de aislamiento.

Aconsejable usar cable de calidad, sobretodo la camisa aislante.

y como herramientas:

| [Fig 20] Herramientas necesarias |

1) Soldador de punta fina-media para electrónica. De unos 30w

2) Pinzas de electrónica

3) Alicates de corte

4) Alicates de punta plana

5) Herramienta -a elegir- para cortar el PCB a la medida.

PROCEDIMIENTO

De los siete montajes que hice, creo que el vídeo donde mejor documento esto es en el "Radio Amplificador a válvulas", a partir del 36:24, allí podéis ver todas las fases de montaje:

Vídeo con montaje de PCB según este método I

Las fases son estas:

1) Nos ayudamos del esquema, y a veces, también de un diagrama

|

| [Fig 21] Colocando los componentes en el PCB |

2) Soldar terminales a los pads

|

| [Fig 22] Soldando terminales en su pad correspondiente |

No cortar los terminales sobrantes aún: Pueden servirnos para conectar ese componente a otro punto del circuito si ese punto no está muy alejado.

3) Aprovechar los terminales que se puedan usar

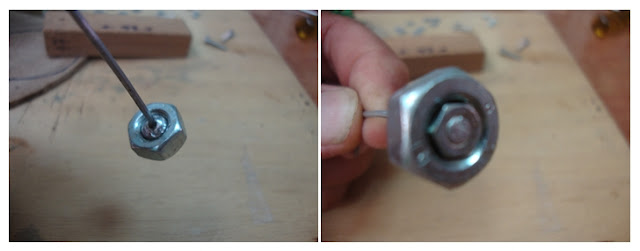

| [Fig 23] Los "sobrantes" de terminales... que no sobran. |

Simplemente torcemos los terminales de los componentes a conectar hasta el punto de conexión deseado y soldar. Ahora sí es el momento de cortar, con los alicates de corte, el terminal que pudiera sobrar.

4) Cortar terminales restantes

Aquéllos componentes cuyos terminales no puedan ser aprovechados para el recurso anterior serán cortados con los alicates de corte.

5) Hacer puentes de alambre, sencillos (rectos) o con formas

| [Fig 24] "Pistas" hechas con alambre de 0.8 mm |

En algunos casos ese trozo de alambre será recto, en otros casos puede tener formas variadas con distintos recorridos, simulando una pista de cobre. Para darle forma al alambre nos ayudaremos con las pinzas o unos alicates de punta plana. Si el alambre es largo lo inmovilizaremos con alguna soldadura en puntos intermedios.

Estos puentes de alambre pueden ir por el lado del cobre, y un buen recurso es pasarlos justo por debajo de algún componente aprovechando ese espacio libre. Pero también podemos ponerlos por el lado de los componentes y así evitar un cruce con otro puente.

6) Unir con cable

En ocasiones no es posible usar alambre, pues forzosamente nos cruzamos con otro alambre y se produciría cortocircuito. En estos casos usaremos cable con camisa aislante, suficientemente robusto para proporcionar poder aislante. Cuidado aquí a la hora de soldar el cable, que el calor no debilite el aislante del cable. En la figura 24 anterior hay conexiones hechas con cable.

Algunos ejemplos de circuitos hechos con este método:

|

| [Fig 25] FUENTE DE LABORATORIO. 1: Terminada 2: PCB lado componentes 3: PCB lado conexiones |

|

| [Fig 26] AMPLIF. AUDIO 3.5 W 1:Lado componentes 2: Lado "pistas" o mejor dicho: Conexiones |

Método II, el rotulador

QUE SE PUEDE HACER CON ESTE MÉTODO

Este método se halla, en cuanto a prestaciones, y también en cuanto a dificultad, a medio camino entre el anterior método del circuito pre-impreso y los que veremos en un próximo vídeo (métodos de planchado e insoladora).

Este método del rotulador lo vamos a utilizar para hacer el PCB a usar en el próximo vídeo de "Circuitos Útiles" que consistirá en un afinador de instrumentos musicales: Proporciona la nota musical La a 440 Hz con una gran precisión al usar tecnología digital así como un cristal de cuarzo. El ejemplo práctico de elaboración de PCB que se va a hacer aquí en este capítulo 15 será para ese circuito.

Con este método se pueden hacer circuitos más complejos que con el método anterior, y el acabado es mas digno de parecerse a un PCB profesional, pues aquí si hay verdaderas pistas de cobre y los taladros para los terminales los haremos nosotros.

El límite de lo que se puede hacer con este método depende en gran manera de la destreza manual de cada uno y también de la calidad de (los pocos) materiales a utilizar.

Este método (y los siguientes) implican ya la manipulación de productos químicos que pueden ser bastante dañinos si se manejan negligentemente, pero tampoco hay que asustarse: Con unas elementales normas de seguridad no tiene porqué pasar nada, y de hecho se trata de productos de uso doméstico, como el salfuman. Lo veremos mas adelante.

DOS VARIANTES: CIRCUITO "BASTO"... Y NO TAN BASTO

Una ventaja de este método es que nos permite hacer rápidamente circuitos de "trazo basto", indicado para circuitos con muy pocos componentes y que además sean componentes poco críticos, con distancias flexibles entre terminales. Por ejemplo, una resistencia, un condensador, un diodo, a menudo pueden montarse vertical u horizontalmente, y sus terminales largos y flexibles permiten ajustarse a distancias variables. Muchos transistores también tienen terminales largos y flexibles, de modo que no tenemos que calentarnos la cabeza midiendo las pistas o la distancia entre pads.

Como aquél que dice, con unos "pintarrajos" en una PCB virgen hacemos el diseño directamente.

Sin embargo...

Con este método del rotulador, si queremos, también podemos hacer un diseño con una buena densidad de componentes, con distancias normalizadas entre pads, pistas muy finas y juntas entre sí, con numerosos circuitos integrados,... todo depende de la ilusión y habilidad manual que le pongamos, y esto me gustaría demostrarlo con la práctica haciendo como ejemplo un PCB que, como dije, usaremos en el próximo Circuitos Útiles (Afinador La 440Hz).

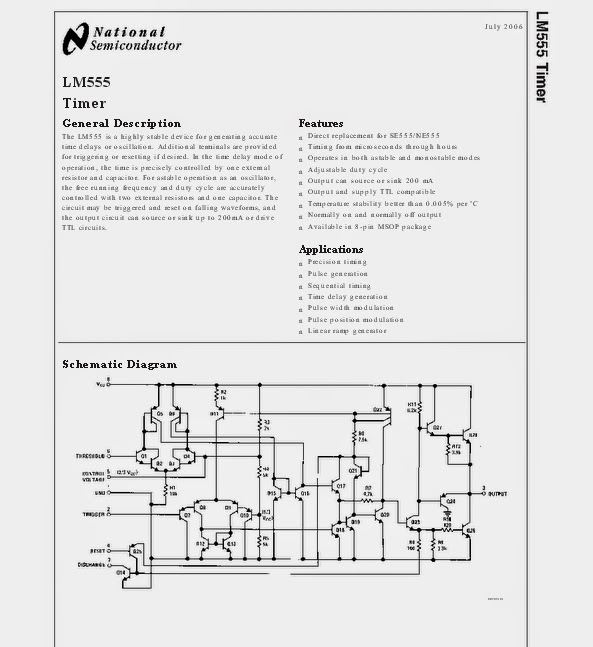

Como veréis más adelante, se trata de un circuito no excesivamente complejo (aunque lleva dos integrados de 16 pines cada uno, además de varios componentes discretos), y lo más llamativo es la miniaturización. Veremos como pasaremos dos pistas a través del poco espacio que hay por el interior de un integrado DIL (Dual In Line).

Usaremos varios recursos, como los puentes (jumpers), pasar pistas por debajo de los componentes...

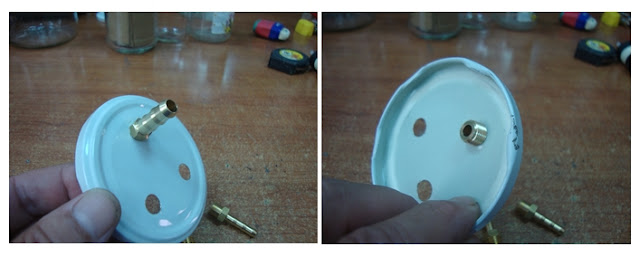

MATERIAL Y HERRAMIENTAS

Material:

1) Una PCB virgen "normal" con cobre en una sola cara.

2) Papel normal y papel cuadriculado en décimas de pulgada

El papel normal es para hacer un esbozo de lo que será el diseño del PCB.

El diseño definitivo lo haremos en papel cuadriculado a 1/10 de pulgada. La razón de necesitar también papel en décimas de pulgada es que la distancia entre terminales está normalizada y, como suele ocurrir, quien paga, manda. La tecnología electrónica, y en general toda la tecnología, tiene una profunda raíz anglosajona. Si esa raíz fuese española, quizás hablaríamos de décimas de codo o de vara, :-)

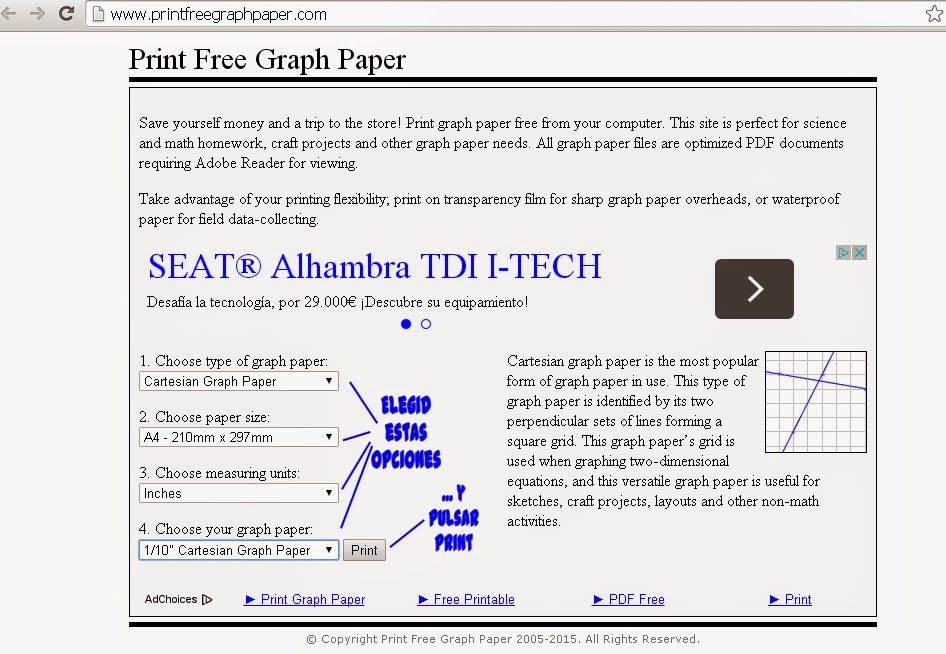

¿De dónde sacamos este útil papel? En una papelería o librería ni preguntéis. Por muy técnica que sea esa papelería os mirarán raro. Otra cosa es meterse a internet y encontrar una estupenda página como la siguiente:

Web con plantillas para imprimir papel cuadriculado en décimas de pulgada

En caso de no disponer de impresora, muchas papelerías tienen servicio de impresión, y nos permiten entrar en un PC que tienen dedicado a sus clientes. Iremos a esa web e imprimimos una copia de la plantilla que necesitamos.

Esta es la web:

|

| [Fig 27] Web para imprimir muchos tipos de papel (Cartesiano, polar, isométrico, logarítmico...) |

y ahora seleccionamos tipo de papel y diseño, e imprimimos, en papel normal:

|

| [Fig 28] Pantalla para seleccionar el tipo de cuadrícula |

Os recomiendo que después fotocopiéis esa hoja en papel vegetal semitransparente, tantas como necesitéis para unos cuantos proyectos. El coste es prácticamente el mismo, y ese tipo de papel nos ayudará en varias ocasiones, incluso a evitar el problema de "imagen en espejo" que se nos presentará más tarde. Dependiendo de la librería, puede que os ofrezcan imprimir directamente desde el PC en papel vegetal semitransparente, y así no hay que hacer fotocopias.

3) Alcohol isopropílico y esponja (no metálica) para limpiar/desoxidar el cobre

4) Cinta adhesiva para fijar el papel del diseño al PCB

5) Agua, mejor si es destilada

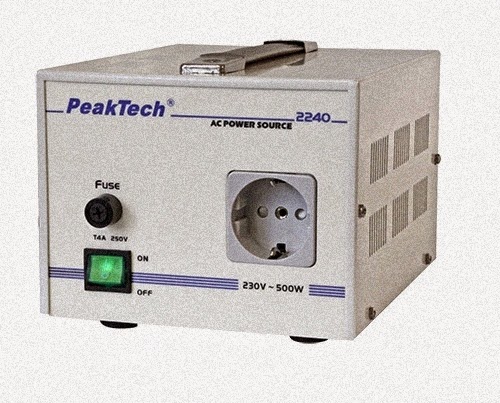

6) Salfuman, (aguafuerte, ácido clorhídrico) al 20% (doméstico)

Este será uno de los dos productos que usaremos para crear la mezcla para atacar al cobre. Nos sirve la calidad comercial doméstica con un 20% de concentración, de venta en supermercados. No por doméstico deja de ser peligroso. Debe evitarse el contacto, y en caso de haberlo, lavar el área afectada inmediatamente con abundante agua. Leer la etiqueta del producto.

7) Agua oxigenada de 110 volúmenes

Este es el otro producto que mezclaremos con el anterior (salfuman, previamente disuelto en más agua, lo veremos más adelante).

Los mejores precios están en distribuidores de material de peluquería. Un envase de 500 cc cuesta unos 7-8 €

Es un producto muy corrosivo, y al igual que el salfuman, debemos evitar el contacto. En caso de producirse, lavar abundantemente con agua. Leer la etiqueta del producto.

8) Un poco de bicarbonato sódico

9) Bayetas o trapos limpios

Herramientas:

1) Lápiz y goma de borrar. Para dibujar el diseño del PCB

2) Un punzón fino. Para marcar (sólo marcar) los pads

3) Rotulador permanente edding 3000, o staedler lumocolor "F" negro

4) Recipiente graduado para medir líquidos

5) Un tupper de tamaño correcto para el "etching" o atacado del PCB

6) Un recipiente grande con agua, o un grifo con agua disponible

7) Algo de plástico para agitar líquidos (vale una brida grande)

8) Pinzas de plástico

9) Guantes que resistan la acción del ácido y el agua oxigenada

10) Protección facial, o al menos para los ojos

11) Un pequeño cepillo de los utilizados para las uñas

12) Taladradora y brocas de 0.7, 0.8, 1, 1.25, y 3 mm

Ya veis que la lista es mas abultada que en el método anterior, pero el resultado merecerá la pena. Además, muchas cosas son low-cost, o ya las tenemos, o durarán mucho.

PROCEDIMIENTO

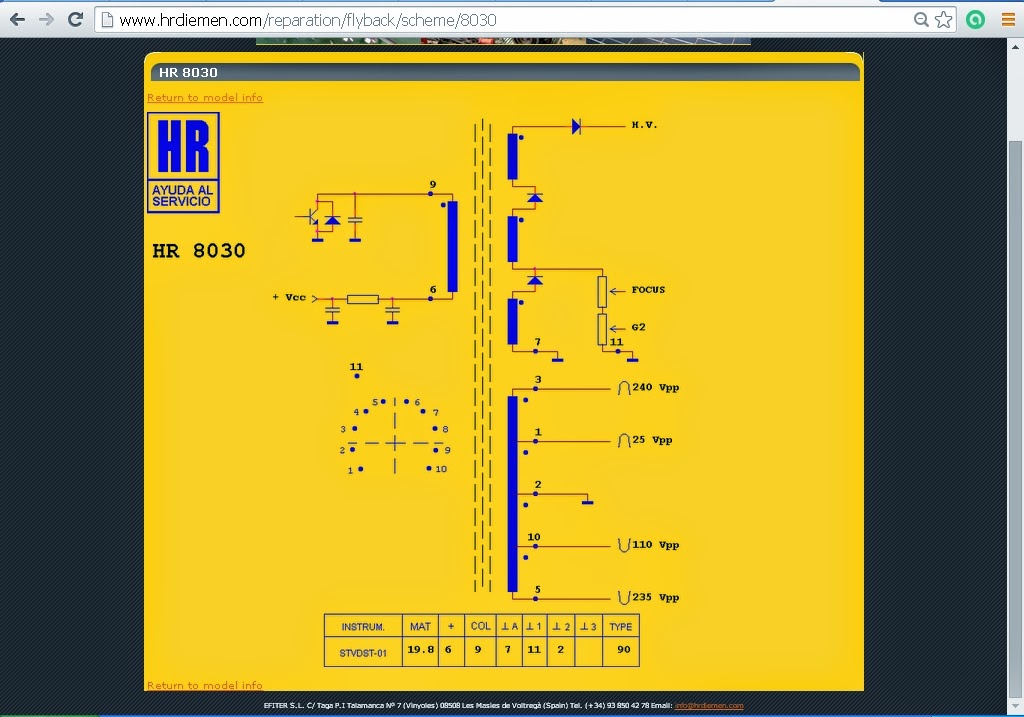

Haremos un PCB para el siguiente circuito:

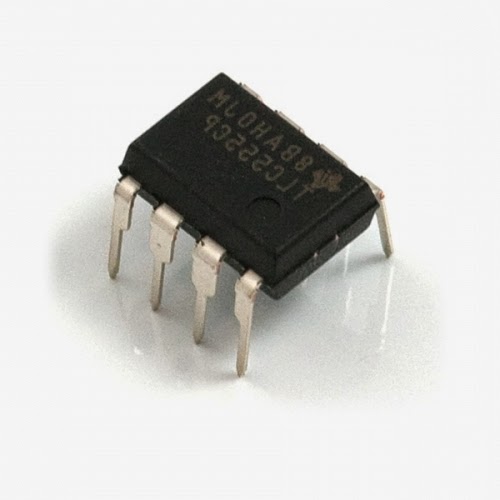

| [Fig 29] Esquema del afinador o diapasón "LA" a 440Hz SUBSANADO EL ERROR DE LAS PATILLAS 1 Y 8 DE IC1 1-> Positivo 8 -> Negativo |

1) Partimos del esquema y hacemos un diagrama grosero no a escala, situando componentes y trazando las pistas. Suponemos que no estamos usando un programa informático tipo EDA. Así que tenemos delante el esquema. En un papel normal vamos a ir disponiendo los componentes mas o menos como están en el esquema, pero no con la forma de su símbolo, sino con su forma real. Ahora no estamos trabajando a escala ni a tamaño real, ni tenemos que hacer un dibujo de calidad: Es sólo un esbozo, pero procuraremos ser lo más realistas posible en cuanto al tamaño relativo de los componentes y la distancia entre ellos.

Podemos hacer el dibujo más grande de lo que será en realidad para trabajar más cómodos, pero hay que tener en cuenta que después lo "pasaremos a limpio" a tamaño real sobre papel cuadriculado a 1/10 de pulgada.

Trabajamos con lápiz para poder borrar. Borraremos a menudo...

Dibujamos todos los componentes, con sus terminales, y a cada terminal le dibujamos un pad.

Ahora viene la parte "creativa" que dirían algunos,

...o la parte mas odiosa, que dirían otros:

Tenemos que unir los pads con líneas de lápiz (serán las pistas) para conectar los componentes tal y como viene en el esquema. Algunas pistas serán iguales o muy parecidas al esquema, pero otras veremos que se "complican" o al revés: Se simplifican.

Para solucionar las pistas que se complican hay bastantes recursos que no se pueden hacer en el papel, y que sólo la práctica desvelará. Aquí hay algunos recursos:

- Pensar en la posibilidad de girar o voltear el componente respecto de como está en el esquema.

- Pasar una pista (o varias) por debajo de un componente aprovechando que esa zona normalmente estará despejada. Vamos, algo así como un "caño" o "túnel" futbolísticamente hablando.

- El uso de puentes o jumpers nos permite trazar parte de una pista por arriba, por el lado de los componentes y así saltar por encima de una o varias pistas. Debe evitarse el abuso de jumpers, pero en muchas ocasiones es inevitable recurrir a ellos.

- A veces nos encelamos con un punto determinado del esquema, y resulta que, eléctricamente, tenemos ese mismo punto justo al lado.

- No hay que temer replantearse el circuito. Siempre hay una o muchas soluciones buenas, muchísimas "aceptables"... e infinidad de malas. Demos al menos con una aceptable.

|

2) Pasamos diagrama a papel transparente a 1/10 de pulgada

Una vez que estemos seguros de que el diagrama está bien, lo pasamos a papel cuadriculado a 1/10 de pulgada. Aquí ya tenemos que hacer las cosas a tamaño real. Si es necesario, tomaremos el componente para contar cuántas décimas de pulgada hay de terminal a terminal. Vamos trazando primero los pads de los componentes, y después, las pistas, aplicando las normas que vimos antes.

Seguimos trabajando con lápiz y goma de borrar, pero hay que tener en cuenta el grosor del rotulador que usaremos para dibujar directamente sobre la placa: Determinará que máxima densidad de pistas podemos alcanzar. Si su trazo es de 3mm, no podemos pretender hacer dos pistas paralelas en 7 mm porque habrá que prever una separación entre ellas, además, al tener que hacer varias pasadas de rotulador, esos 3mm de trazo se nos van a 4mm, y no cuadrarán las cuentas...

Que no se nos olvide marcar nada: Pads, pistas y anotaciones.

| [Fig 31] Diseño del PCB sobre el papel cuadriculado a 1/10 de pulgada LOS ERRORES ESTÁN SUBSANADOS. ESTE ES EL DISEÑO EN EL QUE HAY QUE BASARSE. |

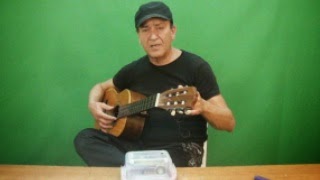

3) Preparativos del PCB (Establecer márgenes, cortarlo a medida)

Ahora es el momento, y no antes, de preparar un trozo de PCB a la medida.

El PCB será del tipo "normal", virgen, con una sóla cara de cobre, no del tipo fotosensible (aunque una placa fotosensible que haya sido inutilizada en el proceso de revelado nos valdrá aquí perfectamente). PCB las hay de muchos tamaños. Si ninguna coincide con el tamaño que necesitamos, cortaremos un trozo de una mayor.

Ya tenemos el esquema a tamaño real hecho en el paso 2 anterior. Sólo tenemos que añadir unos mm de margen a la pista más externa de cada una de las cuatro caras del diseño.

Una décima de pulgada son 2.54 mm, así que 2 divisiones serán +/- 5 mm, así que ese margen daremos.

|

| [Fig 32] Cortando PCB a la medida |

Marcamos con rotulador sobre un PCB virgen y cortamos a esas medidas. Parece bastante buena la herramienta "punta de trazar": Se hacen varias pasadas, y después, flexionando con las manos el PCB, quiebra limpiamente por la zona marcada.

Es posible que tengamos que pasar una lija fina por el borde del corte para un mejor acabado.

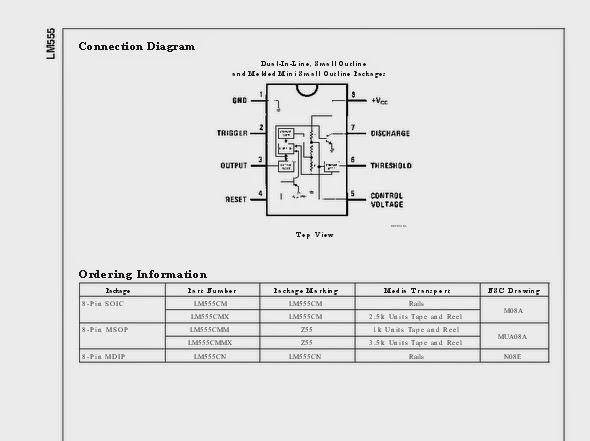

4) Adosamos diagrama a PCB, marcar taladros con punzón

Vamos a centrar y fijar el papel con el diseño en el PCB ya cortado.

Pero antes, consideremos un detalle que ocurrirá también en los siguientes métodos de fabricación de PCB. Se trata del efecto espejo: Hemos diseñado el PCB viendo el circuito desde arriba, por el lado de los componentes. Pero ahora vamos a pegar ese diseño en el otro lado: El del cobre. Por lo tanto, irá invertido. La solución es tan sencilla como voltear el papel. Ya sabemos que dos inversiones son una no-inversión. Dos negaciones son una no-negación. El hecho de que el papel sea semitransparente nos ayudará.

Centramos el papel en el PCB por el lado del cobre, cortamos el papel sobrante dando un margen extra para poder envolver el PCB y fijarlo con cinta adhesiva por el lado contrario al del cobre.

Quedará tal que así:

| [Fig 33] Papel con el diseño sujeto al PCB, con cinta adhesiva |

Vamos a marcar la posición de todos los taladros: Los correspondientes a los pads, los de las cuatro esquinas y cualquier otro que hayamos previsto (sujeción de radiadores, transformadores, etc), aunque en este caso concreto no hay ninguno más excepto los pads y las cuatro esquinas.

Con un punzón pequeño pero duro y afilado y un pequeño martillo marcamos en cada pad. No ejercer demasiada fuerza con el martillo para no fracturar el PCB, pero la marca ha de ser bien visible. Ensayar antes con un trozo de PCB inservible (Para el ensayo no hace falta adosar papel con diseño).

| [Fig 34] Marcando los pads con el punzón. Se aprecian algunas marcas ya hechas. |

5) Retiramos diagrama. Limpiar PCB

Hechas las marcas de los taladros, retiramos con cuidado el diseño. Las marcas del punzón se verán claramente, y nos servirán de guía y referencia (junto con el diseño, que tendremos a la vista) para trazar las pistas con el rotulador.

Hay quienes en este momento taladran el PCB, y después continúan con este mismo proceso. Es una opción válida, pero nosotros haremos los taladros casi al final, que es igualmente válido, y obtendremos una ventaja: La marca del punzón deja una protuberancia (muy pequeña) hacia afuera, que recuerda a la caldera de un volcán. Es muy pequeña, pero suficiente como para servir de guía al rotulador para dibujar los pads, consiguiendo una forma circular casi perfecta sin necesidad de plantillas. Esta ventaja no la tendríamos si hubiéramos taladrado ya.

Ahora viene una operación sencilla pero de gran importancia: La superficie de cobre debe estar limpia, sin grasa, y sin óxido, y el cobre tiene el inconveniente de que, tras ser abrillantado, se oxida superficialmente en cuestión de horas. Esto dificulta o incluso impide la correcta elaboración del PCB, pues el ácido no atacará o atacará lentamente al cobre a poca suciedad que éste tenga. Para cuando esa zona sucia vaya a ser atacada, las otras zonas limpias habrán sido atacadas incluso con la protección del rotulador.

Usaremos una esponja que tenga cierto poder abrasivo, pero no metálica, y con alcohol isopropílico damos un buen "masaje" al cobre del PCB. Si es necesario pasamos también una bayeta limpia. El cobre deberá exhibir un brillo metálico característico.

A partir de aquí no tocaremos el cobre por muy limpias que tengamos las manos. Tomaremos el PCB por los bordes. Si en un descuido lo tocamos, repetimos la limpieza.

6) Dibujamos con rotulador: Los pads, pistas y anotaciones

La idea es: Con un rotulador resistente a los ácidos (mencionados en el apartado anterior "herramientas") dibujamos en el cobre del PCB, PRIMERO todos los pads (ya están marcados con el punzón), y DESPUÉS las pistas, uniendo los pads (podemos guiarnos en el papel del diseño que aún tendremos a mano). Cuando después sometamos el PCB a la acción de un químico, el cobre será arrancado del PCB, excepto el que hayamos protegido con el rotulador, pero esto hasta cierto punto: Si dejamos el PCB mas tiempo del necesario bajo la acción del ácido, también el cobre "protegido" por el rotulador desaparecerá.

Dibujamos en el PCB el diseño:

Hay quienes prefieren el uso de herramientas de dibujo, tales como reglas. Yo prefiero aguantar la respiración y... pulso. Creo que sale un trazo más denso, pues no habrá regla que absorba parte de la tinta. Y desde luego, a mano, es factible hacer curvas, mientras que con regla...

Aunque tengas buena vista es ventajoso usar lupa, pues además de apreciar mejor los detalles pequeños, tu pulso mejorará mucho. Esta fase es crítica y decide el límite de "que se puede hacer" con este método.

No olvidar que no debemos tocar el PCB con las manos ni ensuciarlo con nada.

Según mi experiencia, con rotuladores comúnmente utilizados para esto, que cuestan unos 2-3€ (edding 3000 y staedler lumocolor "F") se obtienen buenos resultados pasando el rotulador tres veces pero dejando unos 20 segundos entre pasada y pasada para secar, especialmente el staedler que es más fino. No apretar demasiado el rotulador o arrastraremos la capa de tinta depositada en las pasadas previas.

Rotuladores:

El Edding 3000 proporciona un trazo mediano, tirando a grueso.

El Staedler Lumocolor "F" da un trazo muy fino, que permite hacer circuitos

bastante compactos y reducidos, y éste es el que he utilizado en este PCB.

He visto rotuladores muy "especiales" que con una sola pasada aseguran un buen acabado claro que, a 10€ cada uno...

Si por cualquier causa algo se emborrona, se ensucia el PCB o cometemos un error fastidioso, procuramos enmendarlo con un bastoncito de algodón y alcohol. Si el error es demasiado grande volvemos al punto 5 anterior: Limpiamos PCB con esponja e isopropílico

| [Fig 35] Ya hemos marcado todos los pads, ahora los unimos formando las pistas |

Se supone que ya tenemos todo marcado con rotulador. Llegados a este punto debemos proceder al atacado del PCB con los químicos, pues el tiempo corre en nuestra contra: El cobre no cubierto por rotulador comienza a oxidarse rápidamente y ofrecerá dificultad a ser eliminado (hará falta más tiempo de exposición al ácido), aumentando la posibilidad de que también sea atacado el cobre "protegido".

No es que haya que ir arrebatados, pero no es aconsejable, por ejemplo: "Dibujo las pistas hoy, y ataco el circuito con los ácidos la semana que viene".

| [Fig 36] El PCB con el diseño rotulado. Nota: Contiene los tres errores. La figura 31 es el diseño sin errrores |

7) Preparamos mezcla atacadora para el cobre

Preparada toda la parafernalia para atacar el PCB con químicos:

| [Fig 37] Utensilios y material para atacar con ácidos el PCB |

Nota: Todas las herramientas (tuppers, pinzas, mezclador) serán de plástico, cristal o cualquier otro que resista la potente acción de la mezcla. Nunca metal

Tampoco debemos respirar los vapores que se desprenden durante el atacado del PCB, son bastante irritantes, así que lo mejor es hacer esto en un lugar bien ventilado.

Elegimos un tupper de tamaño adecuado al PCB que vamos a hacer. Si el tupper es mucho mas grande que el PCB, desperdiciaremos mezcla. Es suficiente con que el recipiente sea un poco más grande que el PCB. Vale la pena gastarse 10€ en 3-4 tuppers de tamaño variado, de lo contrario gastaremos mucho más en agua oxigenada. En cuanto a la cantidad de mezcla a preparar, el PCB debe quedar sumergido unos 3-5 mm. Toda la mezcla que pongamos de más será desperdiciada.

En este caso, para nuestro PCB de 90 mm x 54 mm, será suficiente con preparar 200cc de mezcla, con este porcentaje en volumen:

Agua destilada 50%

Salfuman 25%

Agua oxigenada 110 vol 25%

Agua destilada 100 cc

Salfuman 50 cc

Agua oxigenada 110 vol 50 cc

Hay quienes usan otras proporciones, pero no difieren mucho de ésta. Después de varios ensayos veo que es suficientemente rápida, pero sin llegar a ser demasiado agresiva con el cobre.

No hace falta insistir en las medidas de seguridad que ya cité en "materiales y herramientas"

Vertemos el vaso medidor en el tupper donde vayamos a atacar el PCB

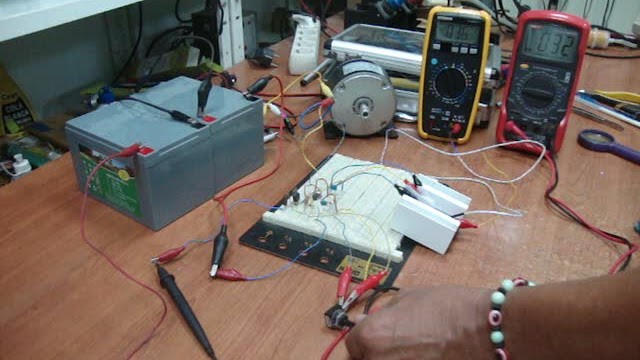

8) Someter PCB al baño atacador

Metemos el PCB, con cuidado, el lado del cobre hacia arriba, en el tupper que ya contiene la mezcla. No hay un tiempo exacto, debemos supervisar los 3-7 minutos que puede durar el proceso. Hay que agitar suavemente el tuper para hacer una pequeña ola en su interior. Esto asegura un mejor acabado, pues ayuda a redistribuir la mezcla cuya composición cambia rápidamente según ataca al cobre. También permite que se retire de la superficie del PCB el ácido que ya ha reaccionado y sea reemplazado por nuevo ácido y el proceso sea uniforme.

Estaremos vigilando, porque muy pronto surgirán los primeros signos de que el cobre desaparece en algún punto del PCB, tomando el color de la fibra de vidrio. Rápidamente otros puntos del PCB se quedan también sin cobre y finalmente todo el PCB... excepto las pistas formadas por nuestro diseño.

En este justo momento, debemos sacar el PCB del baño ácido

9) Sacar PCB del baño atacador, aclarar con agua, secar

Sin ninguna dilación, con unas pinzas de plástico, sacamos el PCB del tupper y lo introducimos en el otro tupper o recipiente más grande que estará lleno de agua con una cucharada de bicarbonato sódico disuelta.

La cucharada de bicarbonato disuelta en esta agua neutralizará la pequeña cantidad de ácido que haya quedado adherido al PCB. Usaremos el cepillo pequeño para frotar (sin miedo) el PCB, para despegar restos de ácido.

La gran cantidad de agua en este tupper, la cucharada de bicarbonato sódico y el hecho de que llevamos guantes nos pueden inducir a bajar la guardia, y con razón: Ya podemos manipular tranquilamente el PCB incluso sin guantes, pero no olvidar que al lado seguimos teniendo el tupper con el ácido, que sigue siendo fuertemente reactivo. Se puede diluir en unos cuantos litros de agua (mejor si es sucia, de fregar) y se descarta. No olvidar enjuagar ese tupper así como el vaso medidor y todo lo que haya estado en contacto con el ácido.

10) Retirar las líneas de rotulador. El cobre queda a la vista

| [Fig 38] Retiramos con alcohol la tinta del PCB |

Para quitar el rotulado, una opción es acetona u otros disolventes. Pero, ¿Para qué usar esos productos si el simple alcohol sanitario del chino de la esquina hace igual el papel?

Con servilletas de papel o un trapo o bayeta impregnados en alcohol, el rotulador sale fácilmente y no queda rastro. Ahora se verá el cobre que esa tinta protegió. Lo ideal es que ese cobre tenga un aspecto uniforme, compacto, brillante, pero también es posible que presente "porosidad" o micropuntos. Depende de las calidades de los materiales y el cuidado con el que hayamos procedido hasta ahora.

| [Fig 39] ¡Ha habido suerte!: El acabado es aceptable Nota: Contiene los tres errores. El diseño definitivo es el de la figura 31 |

Debemos sospechar que algo no ha ido bien si vemos interrupciones en las pistas, si parte del cobre que debería estar, no está...

Las causas del fracaso habría que buscarlas en:

- PCB sucia, con óxido o grasa en el lado del cobre.

- Rotulador en mal estado o sólo se dio una pasada. Hay que dar tres.

- Se dejó el PCB hecho y se atacó con ácidos varios días después.

- Mezcla incorrecta o demasiado enérgica.

- No se sacó a tiempo el PCB del ácido, o se lavó mal.

11) Taladrar los pads y las cuatro esquinas

| [Fig 40] Kit básico de taladrado para hacer PCB |

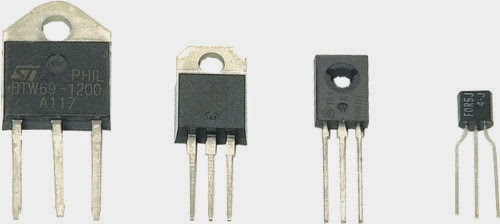

Para hacer los taladros en el PCB necesitamos un juego de brocas de tamaño bastante reducido. El diámetro dependerá del grosor del terminal, y hay varias medidas. Las mas usuales son:

0.7 mm

0.8 mm

1.0 mm

1.25 mm

3 mm (Para los tornillos de las esquinas)

Hacemos los taladros en los pads. Los componentes con terminales finos (como es nuestro caso con este circuito) van a 0.7 mm. Otros componentes, con terminales mas gruesos necesitarán 1 mm, como el pulsador.

También hacemos los cuatro taladros en las esquinas a 3 mm para poner los tornillos de fijación.

12) Test: Medir continuidad

| [Fig 41] Midiendo la continuidad de las pistas. También hubo suerte: Ninguna falló |

Hay que asegurarse de que todas las pistas tienen continuidad y no fiarse del "buen aspecto" que tengan. Una microfisura en una o varias pistas puede volvernos locos mas tarde.

El procedimiento: Seleccionamos la escala continuidad en el polímetro y medimos todas las pistas. Entre pads conectados por pistas debe haber continuidad y nuestro polímetro "pitará". En caso contrario, buscar con lupa el posible fallo e intentar subsanarlo.

Si la discontinuidad es muy pequeña, la podemos arreglar con flux y estaño

Si el fallo es mayor, podemos soldar un pequeño trozo de cable de cobre limpio o alambre galvanizado entre las dos zonas sanas de la pista que bordean la interrupción.

13) Serigrafía casera, también opcional... pero muy recomendable

La imagen de una PCB, lado componentes, sin una triste impresión dando información sobre el montaje, a mí me deprime. ¿A vosotros no?

La técnica de imprimir el PCB por el lado de los componentes para señalizar el código, forma y posición de dichos componentes no es factible para un aficionado. De hecho, es bastante más complicada que el proceso que hemos hecho por el lado del cobre, aunque no lo parezca. Pero eso no quita que nosotros lo intentemos aunque sea de forma casera, y por lo tanto... fácil. Esa serigrafía ayuda mucho, tanto al montar los componentes como a la hora de hacer alguna intervención en el circuito.

El serigrafiado se puede hacer a mano alzada con un rotulador permanente, igual que el utilizado para dibujar el PCB. En algunos casos nos podemos ayudar de plantillas, por ejemplo para hacer circunferencias. El color azul y el negro son elecciones adecuadas: Ofrecen un buen contraste con el color del PCB, especialmente el negro, mi elección.

|

| [Fig 42] ¿A que no es lo mismo? Nota: Q2 está invertido. El diseño definitivo sin errores está en la figura 31 |

El vídeo

Mis redes sociales: